Dans le traitement thermique, une atmosphère protectrice est un environnement de gaz spécifiques, contrôlé avec précision, qui entoure une pièce métallique à l'intérieur d'un four. Son objectif est de protéger la surface du métal contre les réactions chimiques nocives, telles que l'oxydation et la décarburation, pendant les cycles intenses de chauffage et de refroidissement. Cet environnement contrôlé est fondamental pour obtenir les propriétés métallurgiques et l'état de surface souhaités.

Une atmosphère protectrice n'est pas seulement un écran passif ; c'est un outil actif. Un contrôle inapproprié peut ruiner la chimie de surface et les propriétés mécaniques d'un composant, entraînant des pièces rejetées, des pertes financières et des responsabilités potentielles en matière de sécurité.

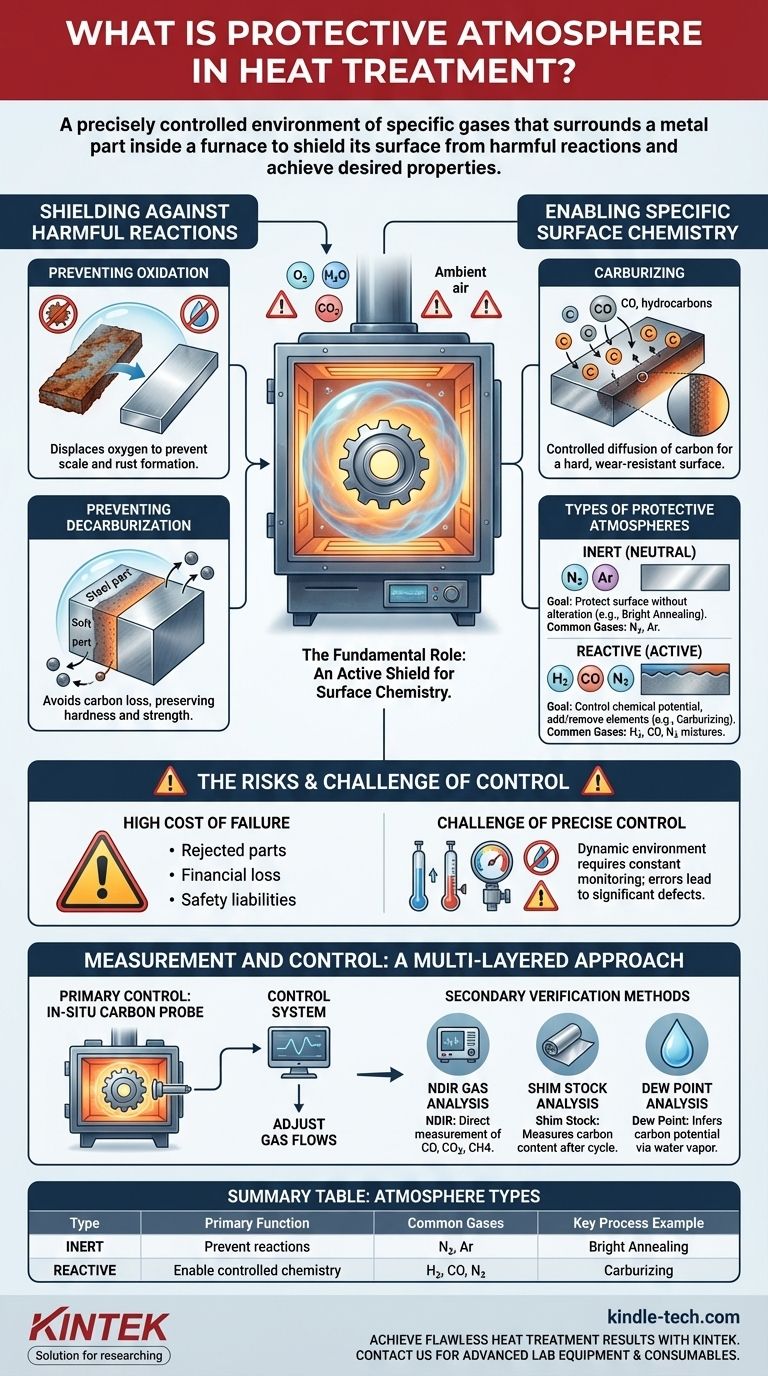

Le rôle fondamental de l'atmosphère

Une atmosphère protectrice remplit deux fonctions principales : prévenir les réactions indésirables et, dans certains cas, provoquer des réactions souhaitables. Comprendre cette dualité est essentiel pour un traitement thermique réussi.

Protection contre les réactions nocives

Pendant le chauffage, la surface d'un métal est très réactive avec l'oxygène et les autres éléments présents dans l'air. Une atmosphère protectrice déplace l'air ambiant pour éviter ces conséquences négatives.

Les deux problèmes les plus courants sont l'oxydation (formation de calamine ou de rouille) et la décarburation (perte de carbone à la surface de l'acier), ce qui rend la pièce plus molle et plus faible que prévu.

Permettre une chimie de surface spécifique

Certains procédés de traitement thermique nécessitent une atmosphère active qui réagit intentionnellement avec la surface du métal de manière contrôlée.

Par exemple, dans la cémentation, l'atmosphère est riche en monoxyde de carbone et en hydrocarbures. Ces gaz réagissent avec l'acier pour diffuser du carbone à sa surface, créant une couche extérieure dure et résistante à l'usure tout en conservant un cœur plus tenace.

Types d'atmosphères protectrices

Les atmosphères sont généralement classées comme inertes (empêchant la réaction) ou réactives (provoquant une réaction planifiée). Le choix dépend entièrement du matériau et de l'objectif du traitement thermique.

Atmosphères inertes (neutres)

Ces atmosphères sont utilisées lorsque le seul objectif est de protéger la surface du composant sans en altérer la chimie. Elles sont essentielles pour des procédés tels que le recuit brillant, où le maintien d'un état de surface propre et brillant est crucial.

Les gaz inertes courants comprennent l'Azote (N2) pur et l'Argon (Ar). L'argon est plus inerte et utilisé pour les métaux très réactifs, mais il est également plus coûteux que l'azote.

Atmosphères réactives (actives)

Ce sont des mélanges de gaz complexes conçus pour contrôler le potentiel chimique à la surface de la pièce. Ils peuvent ajouter ou retirer des éléments.

Les atmosphères réactives les plus courantes sont des mélanges contenant des gaz tels que l'Hydrogène (H2), le Monoxyde de Carbone (CO) et l'Azote (N2). En ajustant soigneusement les ratios de ces gaz, un métallurgiste peut contrôler précisément le potentiel de carburation ou de décarburation.

Comprendre les compromis et les risques

Bien que sa gestion soit essentielle, la gestion d'une atmosphère protectrice est un défi technique exigeant où les erreurs ont des conséquences importantes.

Le coût élevé de l'échec

Une atmosphère mal contrôlée conduit à des réactions chimiques qui dégradent la qualité de la pièce. Cela peut entraîner le rejet de lots entiers, gaspillant des matériaux, de l'énergie et du temps de production.

Si ces défauts ne sont pas détectés, un composant défectueux entrant dans la chaîne d'approvisionnement pour des industries telles que l'automobile ou l'aérospatiale peut poser un risque sérieux pour la sécurité de l'utilisateur final.

Le défi du contrôle précis

Les atmosphères de four sont dynamiques. Les fuites, la dérive de la composition des gaz et les réactions avec les pièces elles-mêmes peuvent modifier l'environnement.

Le maintien des ratios de gaz précis et du potentiel chimique requis pour des résultats constants exige une surveillance constante et des systèmes de contrôle sophistiqués.

Comment l'atmosphère est mesurée et contrôlée

En raison des enjeux élevés, les opérateurs de traitement thermique utilisent une approche multicouche pour s'assurer que l'atmosphère est correcte tout au long du processus.

Contrôle principal : La sonde à carbone

La plupart des fours modernes utilisent une sonde à carbone in-situ (ou sonde à oxygène) comme méthode de contrôle principale. Ce capteur est placé à l'intérieur du four et fournit des données en temps réel sur le « potentiel carbone » de l'atmosphère, c'est-à-dire sa tendance à ajouter ou à retirer du carbone de l'acier.

Ces données sont renvoyées à un système de contrôle qui ajuste automatiquement le débit des gaz pour maintenir le point de consigne souhaité.

Méthodes de vérification essentielles

Se fier à une seule sonde est risqué. Pour garantir la précision et détecter toute dérive ou défaillance potentielle du capteur, les opérateurs utilisent plusieurs méthodes de vérification secondaires :

- Analyse de gaz NDIR : Un analyseur infrarouge non dispersif (NDIR) externe échantillonne le gaz du four pour mesurer directement les concentrations de CO, CO2 et CH4.

- Analyse de la feuille témoin (Shim Stock) : Un mince morceau de feuille métallique (shim stock) est placé dans le four avec les pièces. Après le cycle, sa teneur en carbone est mesurée pour confirmer que l'atmosphère a eu l'effet souhaité.

- Analyse du point de rosée : La mesure de la teneur en vapeur d'eau de l'atmosphère est une méthode traditionnelle mais efficace pour déduire son potentiel carbone.

Faire le bon choix pour votre objectif

La sélection et le contrôle de l'atmosphère sont déterminés par le résultat souhaité pour l'alliage métallique spécifique traité.

- Si votre objectif principal est d'éviter l'oxydation et de maintenir l'état de surface (par exemple, recuit brillant du cuivre) : Utilisez une atmosphère inerte simple comme l'azote ou un mélange azote-hydrogène.

- Si votre objectif principal est d'augmenter la dureté superficielle et la résistance à l'usure (par exemple, cémentation des engrenages en acier) : Vous devez utiliser une atmosphère réactive avec un potentiel carbone contrôlé avec précision, généralement un mélange de gaz endothermique.

- Si votre objectif principal est la fiabilité du processus et l'assurance qualité : Mettez en œuvre un système robuste de contrôle principal (sonde à carbone) et de vérification secondaire (analyse NDIR ou feuille témoin) pour garantir que l'atmosphère est correcte.

En fin de compte, la maîtrise de l'atmosphère protectrice transforme le traitement thermique d'une source potentielle d'erreur en une capacité de fabrication précise et fiable.

Tableau récapitulatif :

| Type d'atmosphère | Fonction principale | Gaz courants | Exemple de processus clé |

|---|---|---|---|

| Inerte (Neutre) | Prévenir les réactions de surface | Azote (N₂), Argon (Ar) | Recuit brillant |

| Réactive (Active) | Permettre une chimie de surface contrôlée | Hydrogène (H₂), Monoxyde de Carbone (CO), Azote (N₂) | Cémentation |

Obtenez des résultats de traitement thermique impeccables avec KINTEK

Un contrôle précis de l'atmosphère protectrice est non négociable pour obtenir la dureté, la durabilité et l'état de surface souhaités de vos composants métalliques. Des atmosphères incohérentes entraînent des lots rejetés, des ressources gaspillées et des risques potentiels pour la sécurité.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables dont vous avez besoin pour maîtriser vos processus de traitement thermique. Nous fournissons les fours fiables, les systèmes de contrôle de gaz et les outils de surveillance (tels que les sondes à carbone et les analyseurs de gaz) essentiels pour maintenir l'atmosphère exacte requise par votre application.

Laissez-nous vous aider à transformer votre traitement thermique d'un processus variable en une capacité reproductible et de haute qualité.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et garantir le succès de votre prochain projet.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire