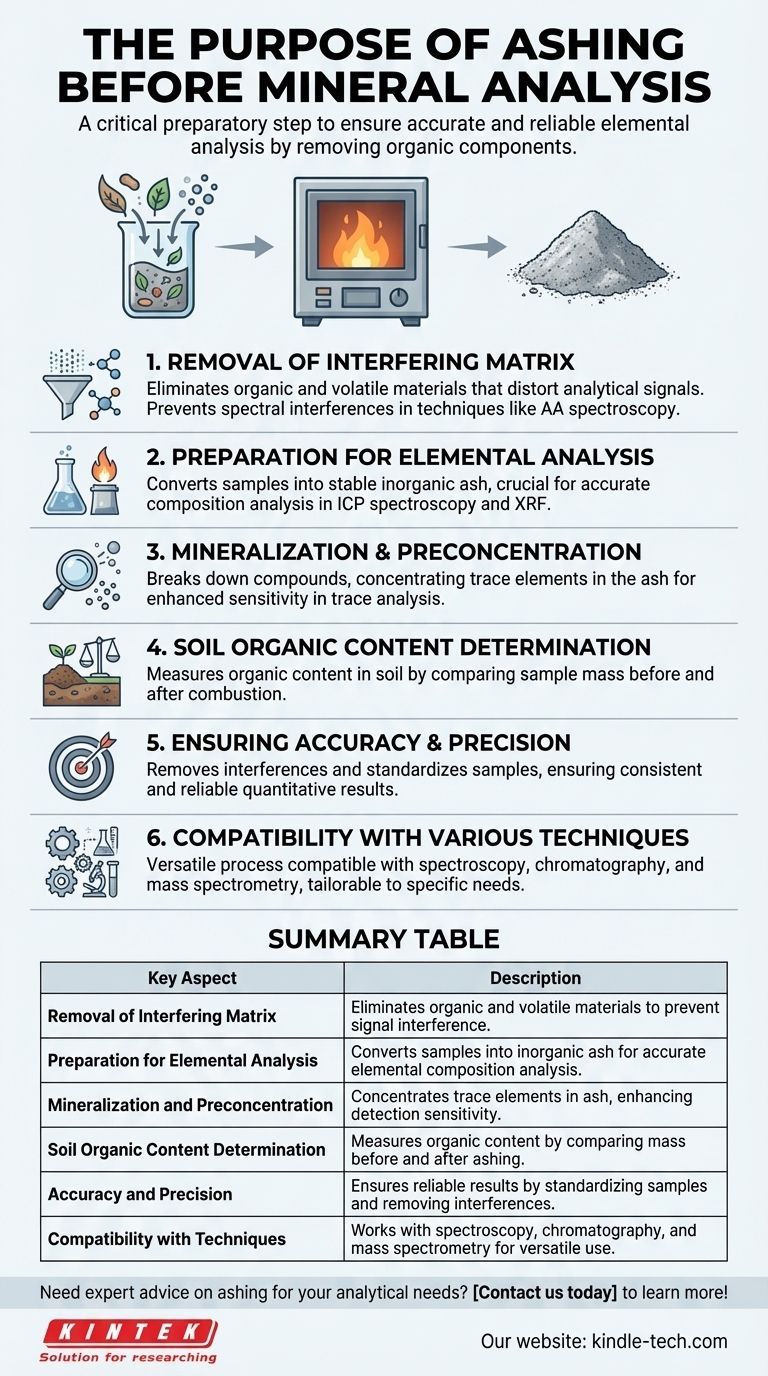

La calcination est une étape préparatoire essentielle dans l'analyse minérale, en particulier en chimie analytique, où elle sert à éliminer les composants organiques et volatils d'un échantillon, ne laissant que la cendre incombustible. Ce processus est indispensable pour une analyse élémentaire précise, car il élimine les constituants de la matrice qui pourraient interférer avec la mesure de l'analyte. En convertissant l'échantillon en une forme plus stable et analysable, la calcination garantit que l'analyse ultérieure, telle que la spectroscopie ou la chromatographie, donne des résultats précis et fiables. Elle est également utilisée dans l'analyse des sols pour déterminer la teneur en matières organiques en comparant la masse avant et après calcination.

Points clés expliqués :

-

Élimination des constituants de la matrice interférents :

- La calcination est principalement utilisée pour éliminer les matières organiques et volatiles qui pourraient interférer avec la mesure de l'analyte. Si elles ne sont pas éliminées, ces matières peuvent fausser les résultats de l'analyse en absorbant ou en émettant des signaux qui chevauchent ceux des éléments cibles.

- Dans des techniques telles que la spectroscopie par absorption atomique à four en graphite (AA), la calcination élimine les composants de la matrice qui pourraient autrement provoquer une absorption de fond ou d'autres interférences spectrales, assurant un signal plus propre pour l'analyte.

-

Préparation à l'analyse élémentaire :

- Le processus de calcination convertit l'échantillon en une forme plus appropriée pour l'analyse élémentaire. En chauffant l'échantillon à haute température, la matière organique est brûlée, ne laissant que la cendre inorganique. Cette cendre est ensuite analysée pour déterminer sa composition élémentaire.

- Cette étape est cruciale dans des techniques telles que la spectroscopie à plasma à couplage inductif (ICP) ou la fluorescence X (XRF), où la présence de matières organiques pourrait compliquer l'analyse ou conduire à des résultats inexacts.

-

Minéralisation et préconcentration :

- La calcination sert d'étape de minéralisation, où les composés organiques sont décomposés en formes inorganiques plus simples. Ce processus est souvent utilisé comme étape de préconcentration, où les éléments traces sont concentrés dans la cendre, les rendant plus faciles à détecter et à quantifier.

- Ceci est particulièrement important dans l'analyse des traces, où la concentration des éléments cibles est très faible. En éliminant la majeure partie de la matière organique, la concentration relative des éléments traces dans la cendre est augmentée, améliorant la sensibilité de l'analyse.

-

Détermination de la teneur en matières organiques dans l'analyse des sols :

- En science du sol, la calcination est utilisée pour déterminer la teneur en matières organiques des échantillons de sol. En comparant la masse de l'échantillon avant et après calcination, la proportion de matière organique peut être calculée. Ceci est important pour comprendre la composition et la fertilité du sol.

- La perte de masse pendant la calcination correspond à la matière organique qui a été brûlée, fournissant une mesure quantitative de la teneur en matières organiques du sol.

-

Assurer l'exactitude et la précision des résultats analytiques :

- En éliminant les substances interférentes et en convertissant l'échantillon en une forme plus stable, la calcination aide à garantir que les résultats analytiques sont à la fois exacts et précis. Ceci est particulièrement important dans l'analyse quantitative, où même de petites interférences peuvent entraîner des erreurs importantes.

- Le processus de calcination aide également à standardiser l'échantillon, facilitant la comparaison des résultats entre différentes analyses ou laboratoires.

-

Compatibilité avec diverses techniques analytiques :

- La calcination est compatible avec un large éventail de techniques analytiques, y compris la spectroscopie, la chromatographie et la spectrométrie de masse. Le processus peut être adapté aux exigences spécifiques de l'analyse, comme l'ajustement de la température et de la durée de la calcination pour assurer l'élimination complète de la matière organique sans dégrader les composants inorganiques.

- Cette polyvalence fait de la calcination une étape précieuse dans de nombreux types d'analyses minérales et élémentaires, des tests environnementaux à la science des matériaux.

En résumé, la calcination est une étape fondamentale de l'analyse minérale qui garantit l'exactitude et la fiabilité des résultats en éliminant les substances interférentes et en préparant l'échantillon pour une analyse élémentaire précise. Son application s'étend à divers domaines, des sciences de l'environnement à l'analyse des matériaux, ce qui en fait un outil indispensable dans la boîte à outils du chimiste analyste.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Élimination de la matrice interférente | Élimine les matières organiques et volatiles pour éviter les interférences de signal. |

| Préparation à l'analyse élémentaire | Convertit les échantillons en cendre inorganique pour une analyse précise de la composition élémentaire. |

| Minéralisation et préconcentration | Concentration des éléments traces dans la cendre, améliorant la sensibilité de détection. |

| Détermination de la teneur en matières organiques du sol | Mesure la teneur en matières organiques en comparant la masse avant et après calcination. |

| Exactitude et précision | Assure des résultats fiables en standardisant les échantillons et en éliminant les interférences. |

| Compatibilité avec les techniques | Fonctionne avec la spectroscopie, la chromatographie et la spectrométrie de masse pour une utilisation polyvalente. |

Besoin de conseils d'experts sur la calcination pour vos besoins analytiques ? Contactez-nous dès aujourd'hui pour en savoir plus !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four à moufle ? Obtenez un chauffage précis et sans contamination

- À quoi sert un four à moufle en laboratoire ? Pour un traitement propre et à haute température

- Quel est le principe de fonctionnement d'un four à moufle de laboratoire ? Obtenez un traitement à haute température sans contamination

- Comment nettoyer un four à moufle ? Un guide étape par étape pour assurer la sécurité et la longévité

- Quel type d'isolation est utilisé dans un four à moufle ? Matériaux essentiels pour les performances à haute température