À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement avancé utilisé pour appliquer un film extrêmement mince mais très durable sur la surface d'un matériau. Réalisé sous vide, le PVD améliore les propriétés d'un objet en augmentant sa dureté, sa résistance à l'usure et sa résistance à la corrosion, ou en appliquant une finition décorative de haute qualité.

Le PVD n'est pas une technique unique mais une famille de processus basés sur le vide conçus pour modifier les propriétés de surface d'un matériau au niveau atomique. Son but est de conférer à un matériau de base de nouvelles caractéristiques – comme une résistance supérieure ou une couleur spécifique – sans altérer sa structure sous-jacente.

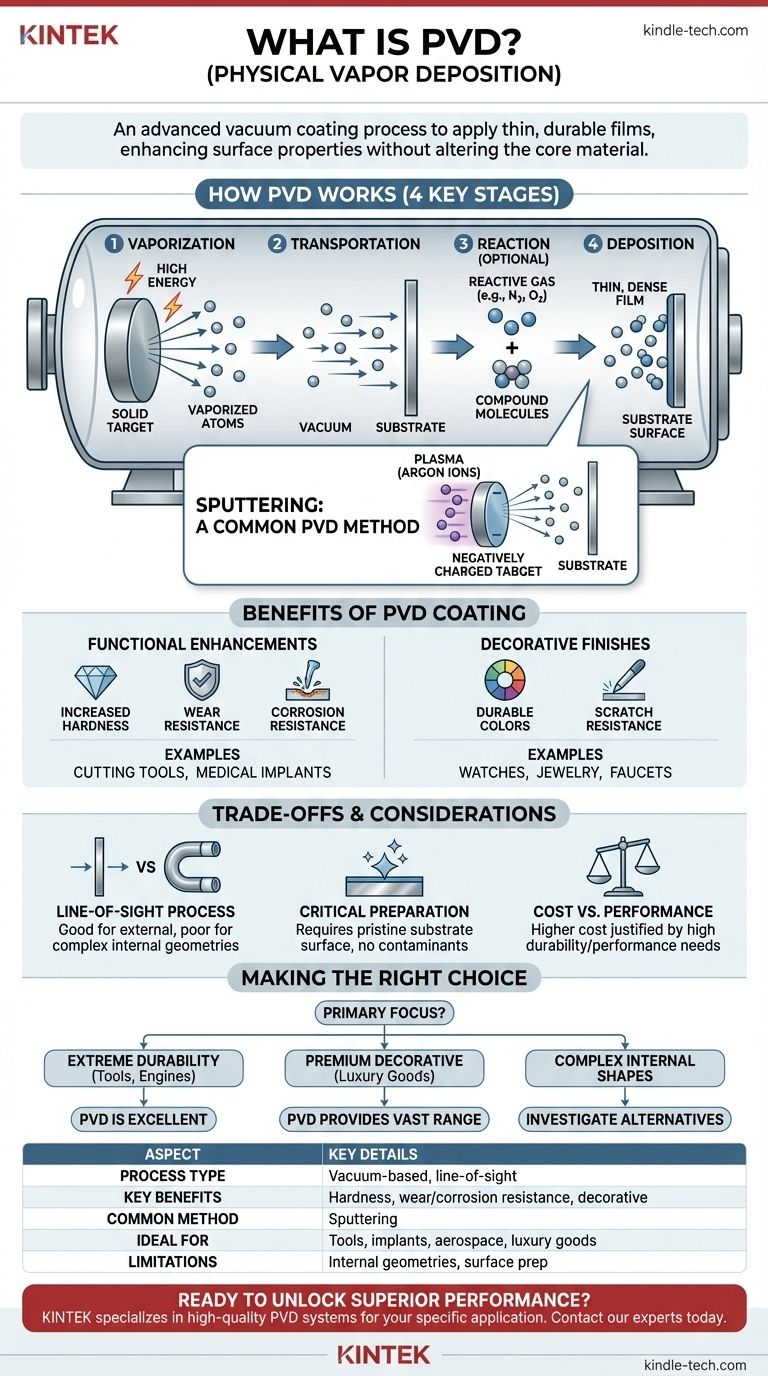

Comment fonctionne fondamentalement le PVD

Le dépôt physique en phase vapeur est un processus en ligne de mire qui implique quatre étapes clés. L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé pour garantir la pureté et la qualité du revêtement.

Étape 1 : Vaporisation

Le processus commence par un matériau source solide, appelé la cible. Cette cible est bombardée d'une énergie élevée, ce qui la fait libérer des atomes ou des molécules individuels. Cela transforme le matériau solide en vapeur.

Étape 2 : Transport

Ces atomes vaporisés traversent la chambre à vide de la cible vers l'objet à revêtir, appelé le substrat. Le vide est essentiel car il empêche ces atomes d'entrer en collision avec l'air ou d'autres particules, assurant un chemin propre.

Étape 3 : Réaction (Facultatif)

Dans certains cas, un gaz réactif comme l'azote ou l'oxygène est introduit dans la chambre. Les atomes vaporisés de la cible réagissent avec ce gaz en plein vol pour former un nouveau composé, qui deviendra le revêtement final. C'est ce qu'on appelle le PVD réactif.

Étape 4 : Dépôt

Les atomes vaporisés (ou les molécules de composé nouvellement formées) atterrissent sur le substrat et se condensent à l'état solide. Ils s'accumulent couche par couche, formant un film mince, dense et très adhérent sur la surface de l'objet.

Pulvérisation cathodique : une méthode PVD courante

Bien qu'il existe plusieurs façons de vaporiser le matériau cible, l'une des méthodes les plus courantes et les plus économiques est la pulvérisation cathodique.

Le mécanisme de pulvérisation cathodique

Dans la pulvérisation cathodique, un champ électrique à haute tension est utilisé pour créer un plasma à partir d'un gaz inerte, généralement l'argon. Les ions argon chargés positivement sont accélérés avec une force immense, frappant la cible chargée négativement.

Ce bombardement à haute énergie déloge physiquement les atomes du matériau cible, les "pulvérisant" dans la chambre à vide, où ils se dirigent ensuite vers le substrat pour le dépôt.

Pourquoi la pulvérisation cathodique est largement utilisée

La pulvérisation cathodique est appréciée pour sa polyvalence et son contrôle. Elle permet le dépôt d'une vaste gamme de matériaux – y compris les métaux, les alliages et les céramiques – sur de nombreux types de substrats différents, ce qui en fait une technique standard dans de nombreuses industries.

Les avantages pratiques d'un revêtement PVD

Le but de ce processus complexe est d'obtenir des propriétés de surface que le matériau de base seul ne peut pas fournir. Ces avantages se répartissent en deux catégories principales.

Améliorations fonctionnelles

Pour les applications industrielles, les revêtements PVD sont utilisés pour améliorer considérablement les performances. Les principaux avantages comprennent une dureté accrue, une friction réduite et une résistance supérieure à l'oxydation et à la corrosion. Ceci est essentiel pour les outils de coupe, les implants médicaux et les composants aérospatiaux.

Finitions décoratives

Pour les biens de consommation comme les montres, les bijoux et les robinets, le PVD offre une finition décorative bien plus durable que les méthodes traditionnelles comme la galvanoplastie. Il offre un large spectre de couleurs qui résistent à la décoloration, au ternissement et aux rayures.

Comprendre les compromis et les considérations

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

C'est un processus en ligne de mire

Parce que les atomes vaporisés se déplacent en ligne droite, le PVD est excellent pour le revêtement des surfaces externes. Cependant, il ne peut pas facilement revêtir des géométries internes complexes ou l'intérieur d'un tube long et étroit.

La préparation du substrat est essentielle

La surface du substrat doit être parfaitement propre pour que le revêtement PVD adhère correctement. Tout contaminant, huile ou oxyde entraînera un revêtement défectueux ou de mauvaise qualité. Cette préparation ajoute une étape significative au processus de fabrication.

Coût versus performance

Le PVD est un processus plus complexe et généralement plus coûteux que la peinture ou la galvanoplastie de base. Sa valeur est justifiée lorsque les exigences de performance en matière de durabilité, de dureté ou de résistance à la corrosion sont élevées et ne peuvent être satisfaites par d'autres moyens.

Faire le bon choix pour votre objectif

Le PVD est un outil puissant pour l'ingénierie de surface lorsqu'il est appliqué au bon problème.

- Si votre objectif principal est une durabilité extrême : Le PVD est un excellent choix pour créer des surfaces résistantes à l'usure sur les outils, les moteurs et d'autres composants haute performance.

- Si votre objectif principal est une finition décorative haut de gamme : Le PVD offre une vaste gamme de couleurs stables avec une durabilité qui dépasse de loin la galvanoplastie traditionnelle pour les produits de luxe et le matériel haut de gamme.

- Si votre objectif principal est le revêtement de formes internes complexes : Vous devriez envisager des technologies alternatives, car la nature en ligne de mire du PVD le rend inadapté à ces applications.

En fin de compte, choisir le PVD est une décision d'investir dans la surface d'un matériau pour atteindre un niveau de performance et de longévité que le matériau en vrac seul n'aurait jamais pu atteindre.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Type de processus | Revêtement sous vide, en ligne de mire |

| Principaux avantages | Dureté accrue, résistance à l'usure/corrosion, finitions décoratives durables |

| Méthode courante | Pulvérisation cathodique (utilisation de plasma pour vaporiser un matériau cible) |

| Idéal pour | Outils, implants médicaux, composants aérospatiaux, produits de luxe, quincaillerie |

| Limitations | Ne peut pas facilement revêtir des géométries internes complexes ; nécessite une préparation de surface impeccable |

Prêt à débloquer des performances et une longévité supérieures pour vos produits ?

Le processus PVD est une solution d'ingénierie précise, et disposer du bon équipement est crucial pour le succès. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les systèmes PVD, pour vous aider à obtenir le revêtement en couche mince parfait pour votre application spécifique – que ce soit pour la durabilité industrielle ou des finitions décoratives haut de gamme.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent répondre aux besoins de revêtement de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température