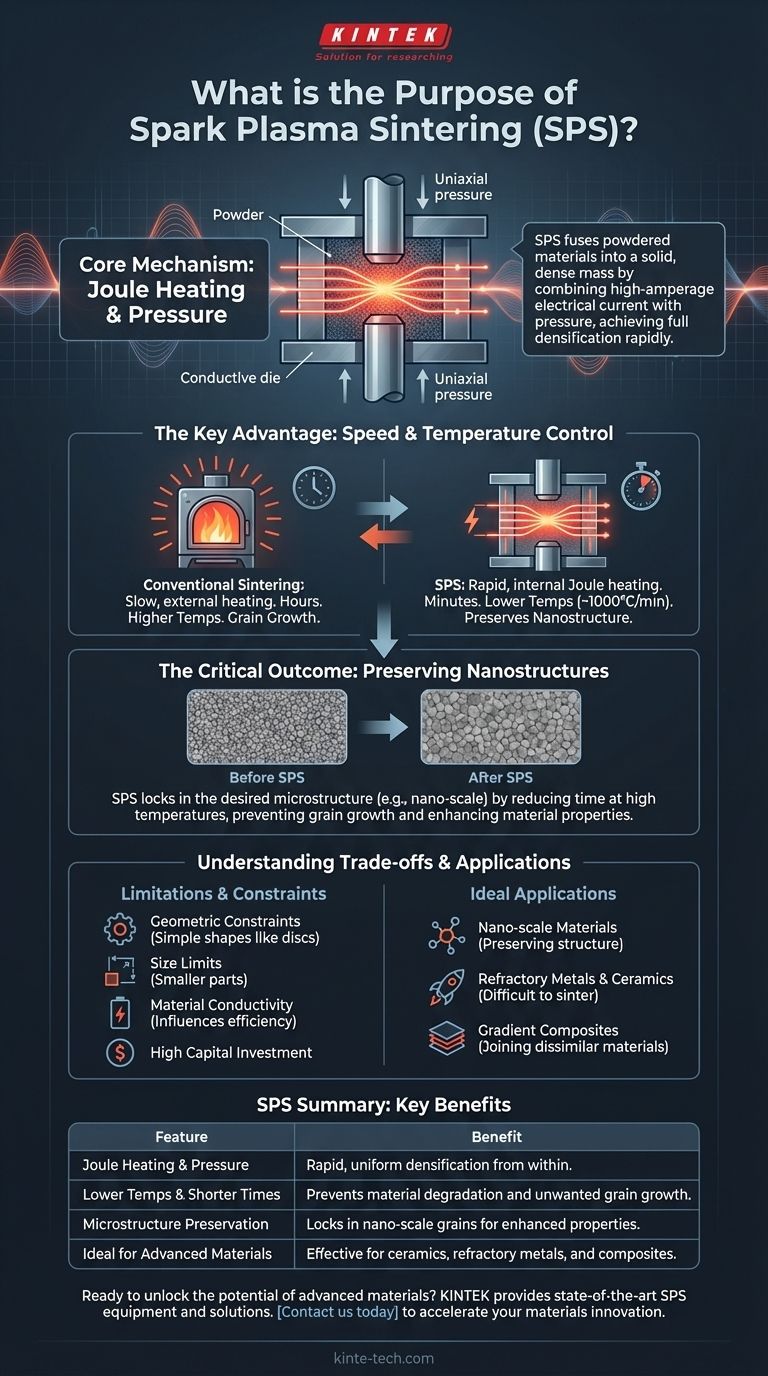

À la base, le but du frittage plasma par étincelles (SPS) est de fusionner des matériaux en poudre en une masse solide et dense en utilisant une approche radicalement différente du chauffage conventionnel. Il combine un courant électrique de forte intensité avec une pression uniaxiale pour atteindre une densification complète à des températures plus basses et en une fraction du temps, ce qui en fait un outil essentiel pour le développement de matériaux avancés.

Le frittage plasma par étincelles résout un problème fondamental en science des matériaux : comment consolider des poudres en un solide entièrement dense sans détruire leurs microstructures uniques et soigneusement conçues. Sa rapidité empêche la croissance indésirable des grains, préservant les propriétés des matériaux à l'échelle nanométrique et d'autres matériaux avancés.

Comment le SPS redéfinit la consolidation des matériaux

Pour comprendre le but du SPS, vous devez d'abord comprendre son mécanisme unique, qui le distingue du frittage traditionnel basé sur un four qui "cuit" lentement le matériau de l'extérieur vers l'intérieur.

Le mécanisme central : Chauffage Joule et pression

Contrairement à un four conventionnel qui repose sur un rayonnement externe, le SPS fait passer un courant continu pulsé (DC) à travers une matrice conductrice (généralement en graphite) et, si elle est conductrice, la poudre de matériau elle-même.

Cette résistance électrique directe génère une chaleur instantanée et uniforme dans tout le matériau, un phénomène connu sous le nom de chauffage Joule.

Simultanément, une pression mécanique est appliquée par des poinçons, comprimant la poudre. Cette combinaison d'un champ électrique, d'un champ thermique et d'une pression mécanique accélère considérablement la liaison entre les particules.

L'avantage clé : Rapidité et contrôle de la température

L'avantage le plus significatif du SPS est sa rapidité. Le chauffage Joule direct permet des taux de chauffage incroyablement rapides, parfois jusqu'à 1000°C par minute.

Cela signifie qu'un processus de frittage qui pourrait prendre de nombreuses heures dans un four conventionnel peut être achevé en quelques minutes avec le SPS.

De plus, ce processus rapide permet une densification à des températures souvent des centaines de degrés plus basses que celles requises par les méthodes traditionnelles, empêchant la dégradation du matériau.

Le résultat critique : Préservation des nanostructures

Cette combinaison de rapidité et de température plus basse est essentielle pour la science des matériaux moderne. De nombreux matériaux avancés tirent leurs propriétés uniques d'une structure granulaire à l'échelle nanométrique ou finement raffinée, créée par des processus tels que le broyage cryogénique.

Un frittage lent et à haute température provoque la croissance et le grossissement de ces grains fins, détruisant les propriétés mêmes que vous cherchiez à créer.

Parce que le SPS est si rapide, il "fixe" efficacement la microstructure souhaitée avant qu'elle n'ait la chance de changer, préservant ainsi la résistance, la conductivité améliorées ou d'autres caractéristiques techniques du matériau.

Comprendre les compromis et les limitations

Bien que puissant, le SPS est un outil spécialisé avec des contraintes spécifiques. Il ne remplace pas universellement toutes les méthodes de frittage.

Contraintes géométriques et de taille

Le processus SPS repose sur une configuration rigide de poinçon et de matrice. Cela signifie que les formes des composants sont généralement limitées à des géométries simples comme des disques et des rectangles.

De plus, la taille du composant final est limitée par les limites pratiques de taille de la matrice en graphite et les pressions massives requises, ce qui le rend moins adapté à la production de très grandes pièces.

La conductivité du matériau est importante

L'efficacité du mécanisme de chauffage SPS est influencée par la conductivité électrique de la poudre à fritter.

Bien que les poudres non conductrices comme de nombreuses céramiques puissent être frittées avec succès (chauffées indirectement par la matrice conductrice), le chauffage le plus uniforme et le plus rapide se produit lorsque le courant peut traverser la poudre elle-même.

Coût et complexité

Les systèmes SPS sont des machines spécialisées et de haute performance. Ils représentent un investissement en capital nettement plus élevé que les fours de frittage conventionnels. La décision d'utiliser le SPS est un compromis entre un coût d'équipement plus élevé et la capacité unique de produire des matériaux qu'il serait autrement impossible de fabriquer.

Faire le bon choix pour votre objectif

Le SPS est une solution pour des défis spécifiques et de grande valeur. Utilisez ce guide pour déterminer s'il correspond à votre objectif.

- Si votre objectif principal est de préserver une microstructure à l'échelle nanométrique ou raffinée : Le SPS est le choix définitif, car sa rapidité empêche la croissance des grains qui détruit les propriétés de ces matériaux.

- Si votre objectif principal est de fritter des métaux réfractaires ou des céramiques avancées : Le SPS est très efficace, car il peut atteindre une densité complète à des températures plus basses et en des temps plus courts pour ces matériaux difficiles à fritter.

- Si votre objectif principal est de créer des composites à gradient ou de joindre des matériaux dissemblables : Le SPS offre une capacité unique pour lier des matériaux comme la céramique au métal, qui sont difficiles à joindre avec d'autres méthodes.

- Si votre objectif principal est la production rentable de grandes pièces métalliques simples : Le frittage conventionnel ou le pressage à chaud sera probablement une solution plus économique et évolutive.

En fin de compte, le frittage plasma par étincelles permet aux ingénieurs et aux chercheurs de dépasser les limites du chauffage traditionnel pour créer la prochaine génération de matériaux haute performance.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Chauffage Joule et Pression | Densification rapide et uniforme depuis l'intérieur du matériau. |

| Températures plus basses et temps plus courts | Prévient la dégradation du matériau et la croissance indésirable des grains. |

| Préservation de la microstructure | Fixe les grains à l'échelle nanométrique pour des propriétés matérielles améliorées. |

| Idéal pour les matériaux avancés | Efficace pour les céramiques, les métaux réfractaires et les composites. |

Prêt à libérer le potentiel des matériaux avancés dans votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de pointe, y compris des solutions de frittage, pour vous aider à atteindre une densification matérielle supérieure et à préserver les microstructures critiques. Notre expertise soutient les chercheurs et les ingénieurs dans le développement efficace de matériaux haute performance.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et accélérer votre innovation en matière de matériaux.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four de graphitation continue sous vide de graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- Quelles sont les étapes du frittage plasma par étincelles ? Obtenez une densification rapide à basse température

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères