En bref, le dépôt physique en phase vapeur (PVD) est un processus basé sur le vide utilisé pour créer des couches minces haute performance. Il fonctionne en transformant un matériau source solide en vapeur, qui traverse ensuite une chambre à vide et se condense sur la surface d'un objet cible, ou "substrat", pour former un revêtement. L'ensemble de ce processus est purement physique ; aucune réaction chimique n'a lieu pour former le film final.

Le concept central à saisir est que le PVD n'est pas une méthode unique, mais une famille de techniques pour "transporter" physiquement des atomes d'une source à une surface. Sa force déterminante réside dans sa capacité à déposer des revêtements exceptionnellement purs, denses et fortement liés à partir de presque n'importe quel matériau inorganique, souvent à basses températures qui n'endommageront pas la pièce sous-jacente.

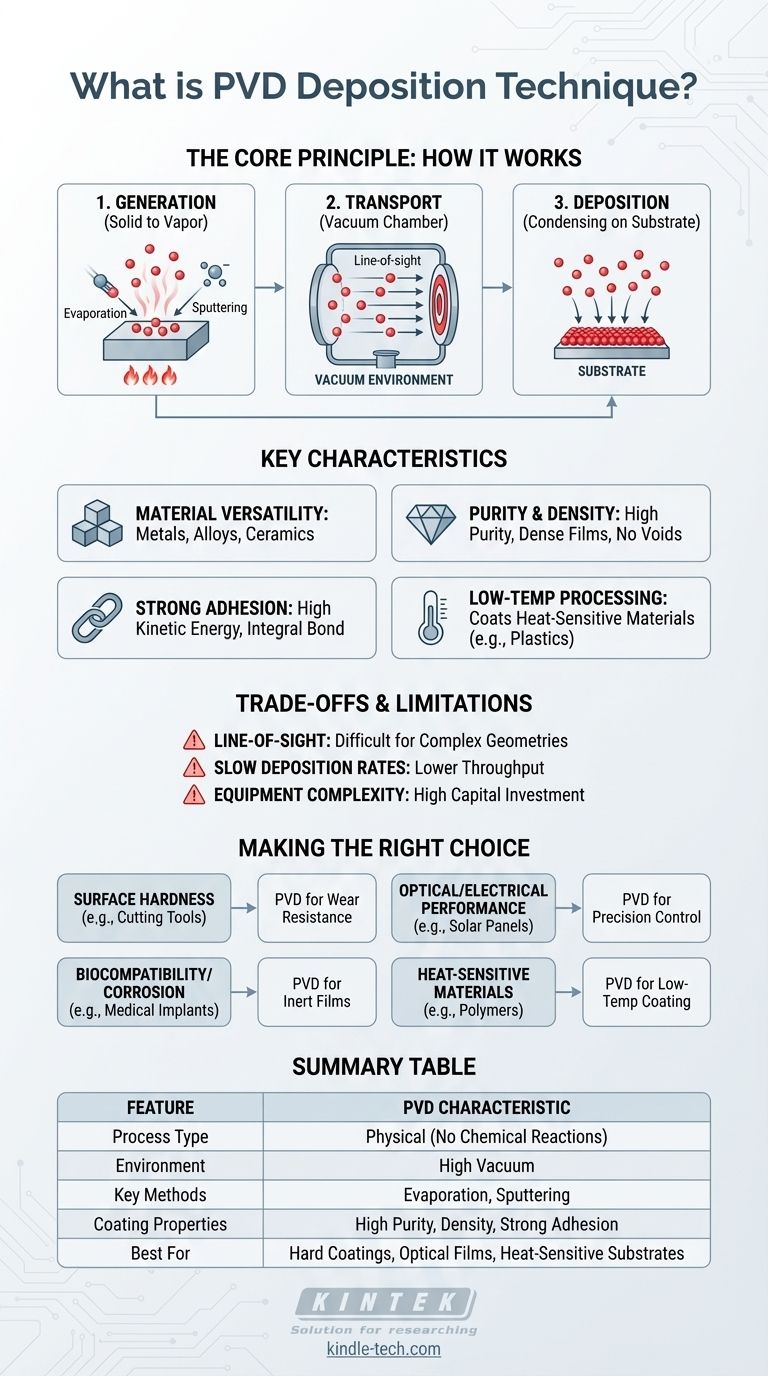

Comment fonctionne le PVD : Le principe de base

Le processus PVD peut être décomposé en trois étapes fondamentales qui se déroulent dans un environnement de vide poussé. Le vide est essentiel car il empêche les atomes vaporisés d'entrer en collision avec les molécules d'air, leur permettant de voyager directement vers le substrat.

Étape 1 : Génération (Transformer un solide en vapeur)

Pour commencer, les atomes doivent être libérés d'un matériau source solide, appelé la cible. Ceci est principalement accompli par deux méthodes :

- Évaporation : Le matériau cible est chauffé jusqu'à ce qu'il s'évapore ou se sublime, libérant des atomes dans une phase vapeur. Cela peut être fait avec des résistances chauffantes ou, pour les matériaux à point de fusion plus élevé, un faisceau d'électrons à haute énergie (évaporation par faisceau d'électrons).

- Pulvérisation cathodique : La cible est bombardée d'ions à haute énergie (généralement un gaz inerte comme l'argon). Ces collisions agissent comme un sablage microscopique, délogeant physiquement les atomes de la surface de la cible.

Étape 2 : Transport (Déplacement à travers un vide)

Une fois libérés, les atomes vaporisés traversent la chambre à vide. Comme il y a très peu d'autres molécules de gaz pour interférer, ils se déplacent en ligne droite de la source au substrat. C'est ce qu'on appelle le dépôt en ligne de visée.

Étape 3 : Dépôt (Condensation sur le substrat)

Lorsque les atomes de vapeur frappent le substrat, ils se condensent à nouveau à l'état solide. Ils s'accumulent, atome par atome, pour former un film mince, dense et très uniforme sur la surface de la pièce.

Caractéristiques clés des revêtements PVD

Le "pourquoi" de l'utilisation généralisée du PVD provient des propriétés uniques des films qu'il crée. Ce ne sont pas de simples couches de peinture ; ce sont des surfaces conçues.

Polyvalence des matériaux

Le PVD peut déposer une vaste gamme de matériaux, y compris des métaux purs, des alliages et des céramiques. Cela permet la création de films aux propriétés spécifiques, telles que la conductivité électrique, la dureté ou la résistance à la corrosion.

Pureté et densité

Parce que le processus se déroule sous vide et n'implique aucune réaction chimique, les films résultants sont extrêmement purs. Le dépôt énergétique crée également des revêtements très denses et exempts de vides, améliorant leurs capacités de protection.

Forte adhérence

Les atomes frappant le substrat ont souvent une énergie cinétique élevée, ce qui favorise une excellente adhérence entre le film et le matériau sous-jacent. Le revêtement devient une partie intégrante de la surface plutôt que de simplement reposer dessus.

Traitement à basse température

De nombreux processus PVD peuvent être effectués à des températures relativement basses. C'est un avantage critique, car il permet le revêtement de matériaux sensibles à la chaleur comme les plastiques, les polymères et même les échantillons biologiques sans causer de dommages.

Comprendre les compromis et les limites

Aucune technologie n'est une solution universelle. Comprendre les limites du PVD est crucial pour prendre une décision éclairée.

Le problème de la ligne de visée

La limitation la plus importante du PVD est sa nature en ligne de visée. Si une surface ne peut pas être "vue" directement depuis le matériau source, elle ne sera pas revêtue efficacement. Cela rend difficile le revêtement de géométries internes complexes ou de trous profonds et étroits.

Taux de dépôt

Comparé aux processus plus anciens comme la galvanoplastie, certaines techniques PVD (en particulier la pulvérisation cathodique) peuvent avoir des taux de dépôt relativement lents. Cela peut avoir un impact sur le débit et le coût pour la fabrication à grand volume.

Complexité et coût de l'équipement

Les systèmes PVD nécessitent des chambres à vide poussé, des alimentations électriques et des systèmes de contrôle. Cet équipement est complexe et représente un investissement en capital important, ce qui le rend mieux adapté aux applications industrielles ou de recherche qu'aux projets à petite échelle.

Faire le bon choix pour votre objectif

Le PVD est un outil puissant lorsqu'il est appliqué au bon problème. Votre objectif spécifique déterminera s'il s'agit du bon choix par rapport à d'autres méthodes comme le dépôt chimique en phase vapeur (CVD), le placage ou la peinture.

- Si votre objectif principal est la dureté de surface et la résistance à l'usure : Le PVD est la norme industrielle pour l'application de revêtements céramiques durs (comme le nitrure de titane) sur les outils de coupe, les matrices et les composants de moteur.

- Si votre objectif principal est la performance optique ou électrique : Le PVD offre le contrôle précis de l'épaisseur, de la pureté et de la composition nécessaire pour les revêtements antireflet, les panneaux solaires et les dispositifs semi-conducteurs.

- Si votre objectif principal est la biocompatibilité ou la résistance à la corrosion : Le PVD crée des films denses et chimiquement inertes, idéaux pour les implants médicaux, les finitions décoratives et la protection des composants dans des environnements difficiles.

- Si votre objectif principal est le revêtement d'un matériau sensible à la chaleur : La capacité du PVD à basse température est un avantage clé pour ajouter des revêtements fonctionnels ou métalliques aux plastiques et polymères sans les faire fondre ou les déformer.

En comprenant ces principes fondamentaux, vous pouvez exploiter le PVD comme un outil puissant pour concevoir des surfaces aux propriétés précisément adaptées.

Tableau récapitulatif :

| Caractéristique | Caractéristique PVD |

|---|---|

| Type de processus | Physique (pas de réactions chimiques) |

| Environnement | Vide poussé |

| Méthodes clés | Évaporation, Pulvérisation cathodique |

| Propriétés du revêtement | Haute pureté, densité, forte adhérence |

| Idéal pour | Revêtements durs, films optiques, substrats sensibles à la chaleur |

Prêt à concevoir des surfaces supérieures avec la technologie PVD ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le dépôt précis de couches minces. Que vous développiez des outils résistants à l'usure, des revêtements optiques ou des dispositifs semi-conducteurs, nos solutions offrent la pureté, la densité et l'adhérence que vos projets exigent. Contactez nos experts dès aujourd'hui pour découvrir comment nos systèmes PVD peuvent améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température