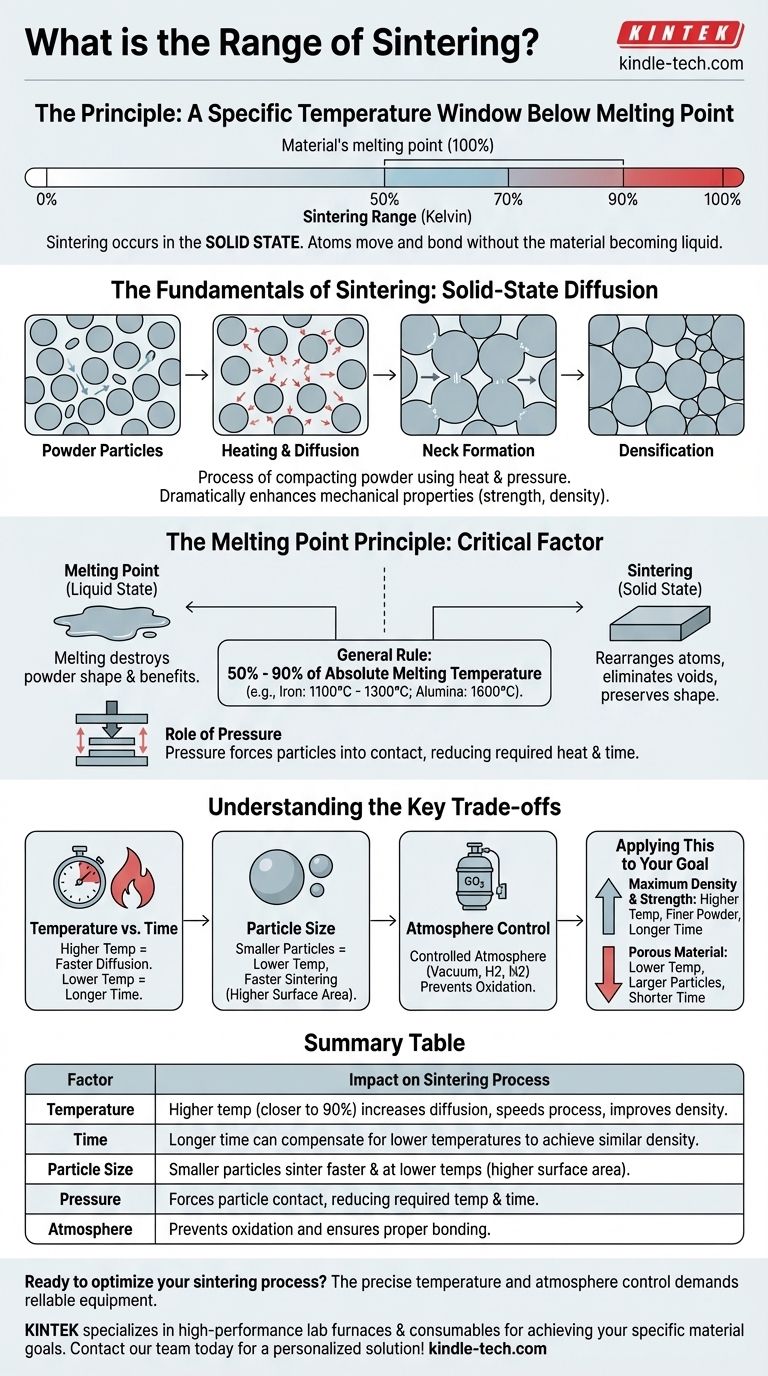

La "plage" de frittage n'est pas un ensemble unique de températures, mais plutôt un principe : c'est une fenêtre de température spécifique relative au point de fusion propre à un matériau. Le processus fonctionne en chauffant un matériau suffisamment pour que ses atomes se déplacent et se lient, mais pas au point qu'il perde sa forme en se transformant en liquide.

Le principe fondamental est que le frittage se produit à l'état solide, en dessous du point de fusion d'un matériau. En règle générale, la température de frittage effective pour la plupart des matériaux se situe entre 50 % et 90 % de leur température de fusion absolue (mesurée en Kelvin).

Les fondamentaux du frittage

Ce que le frittage accomplit

Le frittage est le processus de compactage et de formation d'une masse solide de matériau à partir de poudre en utilisant la chaleur et la pression. Il est crucial que cela se produise sans faire fondre le matériau jusqu'au point de liquéfaction.

L'objectif principal est de fusionner les particules individuelles. Ce processus améliore considérablement les propriétés mécaniques du matériau, telles que la résistance et la densité.

Le mécanisme : diffusion à l'état solide

Au niveau microscopique, la chaleur appliquée pendant le frittage donne aux atomes suffisamment d'énergie pour se déplacer. Ces atomes diffusent à travers les limites des particules adjacentes.

Ce mouvement atomique construit efficacement des "cols" ou des ponts entre les particules. Au fur et à mesure que le processus se poursuit, ces ponts se développent, rapprochant les particules, réduisant l'espace vide (porosité) et les fusionnant en une seule pièce cohérente.

Le facteur critique : le principe du point de fusion

L'ensemble du processus est régi par le point de fusion d'un matériau. Comprendre cette relation est la clé pour comprendre la "plage" de frittage.

Pourquoi le frittage doit se produire en dessous du point de fusion

Si vous deviez faire fondre complètement le matériau, vous perdriez tous les avantages du processus de métallurgie des poudres. La forme précisément formée de la poudre compactée (la "pièce verte") serait perdue.

Le frittage est un processus à l'état solide. L'objectif est de réorganiser les atomes et d'éliminer les vides entre les particules, et non de créer un objet moulé à partir d'un liquide.

La règle générale de température

Bien que la température exacte dépende de nombreux facteurs, la directive d'ingénierie fiable est de chauffer le matériau à 50 % - 90 % de sa température de fusion absolue.

Par exemple, le fer fond à 1538°C (1811 K). Sa plage de frittage se situe donc généralement entre 1100°C et 1300°C. En revanche, l'alumine céramique fond à 2072°C (2345 K), de sorte que son frittage se produit à une température beaucoup plus élevée, autour de 1600°C.

Le rôle de la pression

La pression est le deuxième ingrédient clé. Elle agit en tandem avec la chaleur pour forcer les particules à entrer en contact intime.

L'application d'une pression externe réduit la quantité de chaleur ou de temps nécessaire à la diffusion, car les atomes n'ont pas à parcourir une aussi longue distance pour former des liaisons avec leurs voisins.

Comprendre les compromis clés

La "bonne" température de frittage n'est pas un chiffre unique mais un choix basé sur les résultats souhaités et les limitations du processus.

Température vs. Temps

Il existe une relation inverse entre la température de frittage et le temps. Une température plus élevée permettra d'atteindre la densité souhaitée plus rapidement car la diffusion atomique est plus rapide.

Inversement, une température plus basse peut atteindre un résultat similaire, mais cela nécessitera un temps considérablement plus long dans le four.

Taille des particules et surface

Les particules plus petites se fritteront à des températures plus basses et à des vitesses plus rapides que les particules plus grandes. En effet, les particules plus petites ont un rapport surface/volume beaucoup plus élevé, ce qui offre plus de points de contact et d'énergie pour entraîner le processus de diffusion.

Contrôle de l'atmosphère

L'atmosphère à l'intérieur du four est critique. Une atmosphère contrôlée (telle que l'hydrogène, l'azote ou le vide) est utilisée pour prévenir l'oxydation ou d'autres réactions chimiques qui interféreraient avec la liaison des particules.

Application à votre objectif

Le choix des bons paramètres dépend entièrement des propriétés finales dont vous avez besoin pour votre composant.

- Si votre objectif principal est une densité et une résistance maximales : Utilisez des températures plus élevées (plus proches de 90 % du point de fusion), des poudres plus fines et un temps suffisant pour permettre l'élimination quasi complète des pores.

- Si votre objectif principal est de créer un matériau poreux (par exemple, pour des filtres ou des paliers autolubrifiants) : Utilisez des températures plus basses, des tailles de particules plus grandes et des cycles plus courts pour créer intentionnellement des liaisons solides entre les particules sans fermer tous les interstices.

En fin de compte, la plage de frittage est une fenêtre flexible qui est conçue pour produire une microstructure spécifique et atteindre les performances matérielles souhaitées.

Tableau récapitulatif :

| Facteur | Impact sur le processus de frittage |

|---|---|

| Température | Une température plus élevée (plus proche de 90 % du point de fusion) augmente la diffusion, accélère le processus et améliore la densité. |

| Temps | Un temps de frittage plus long peut compenser des températures plus basses pour atteindre une densité similaire. |

| Taille des particules | Les particules plus petites se frittent plus rapidement et à des températures plus basses en raison d'une surface plus élevée. |

| Pression | La pression appliquée force le contact des particules, réduisant la température et le temps nécessaires. |

| Atmosphère | Une atmosphère contrôlée (par exemple, vide, hydrogène) prévient l'oxydation et assure une bonne liaison. |

Prêt à optimiser votre processus de frittage pour une résistance et une densité maximales des matériaux ? Le contrôle précis de la température et de l'atmosphère requis pour un frittage réussi exige un équipement fiable. KINTEK est spécialisé dans les fours de laboratoire haute performance et les consommables conçus pour un traitement thermique exigeant. Nos experts peuvent vous aider à sélectionner le bon système pour atteindre vos objectifs matériels spécifiques, que vous ayez besoin d'une densité maximale ou d'une porosité contrôlée. Contactez notre équipe dès aujourd'hui pour discuter de votre application et obtenir une solution personnalisée !

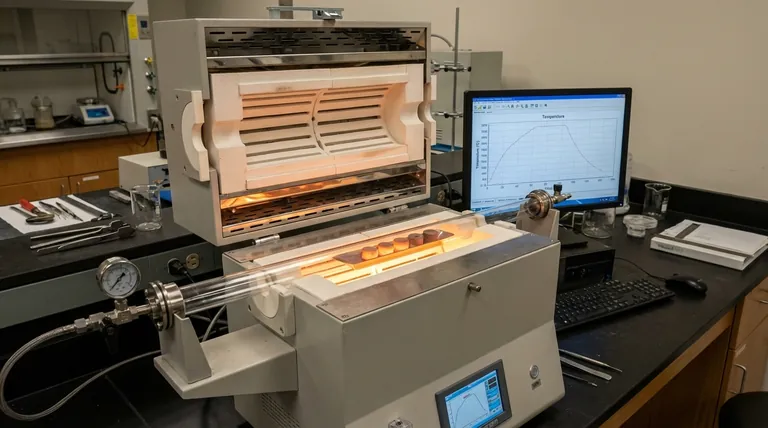

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un tube de quartz facilite-t-il la condensation fractionnée dans un four de gazéification sous vide à tube horizontal ? Guide d'expert