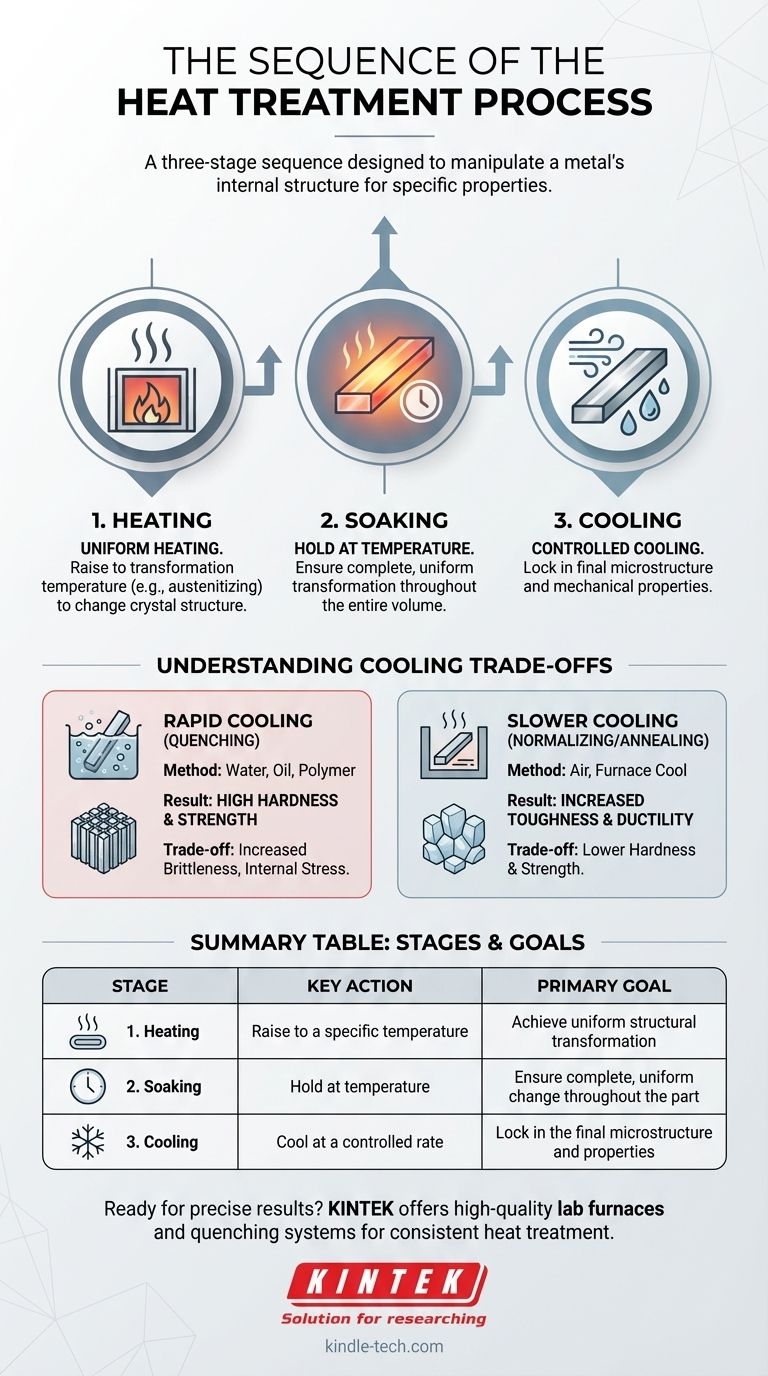

À la base, le processus de traitement thermique se compose de trois étapes distinctes et séquentielles conçues pour manipuler la structure interne d'un métal. La séquence universellement reconnue est le chauffage du matériau à une température spécifique, son maintien à cette température pendant une durée déterminée, et enfin, son refroidissement à température ambiante à une vitesse contrôlée.

L'objectif de cette séquence en trois étapes — chauffage, maintien en température et refroidissement — est de modifier délibérément la structure cristalline microscopique d'un métal afin d'obtenir des propriétés mécaniques spécifiques et prévisibles comme la dureté, la ténacité ou la ductilité.

Les trois étapes fondamentales du traitement thermique

Chaque étape du processus de traitement thermique remplit une fonction unique et critique. Le succès du résultat final dépend d'un contrôle précis des variables de chacune des trois phases.

Étape 1 : Chauffage - Préparer le terrain pour le changement

Le processus commence par le chauffage uniforme du métal ou de l'alliage. L'objectif principal est d'amener la structure interne du matériau à une température de transformation spécifique.

Pour de nombreux aciers courants, c'est ce qu'on appelle la température d'austénitisation, où la structure cristalline se transforme en une phase appelée austénite, capable de dissoudre le carbone. La vitesse de chauffage est également un facteur critique, car un chauffage trop rapide peut provoquer des contraintes thermiques et des fissures, en particulier dans les formes complexes.

Étape 2 : Maintien en température - Assurer une transformation complète

Une fois la température cible atteinte, le matériau est maintenu à cette température pendant une période prédéterminée. Cette étape est appelée maintien en température.

Le but du maintien en température est de s'assurer que la transformation structurelle souhaitée se produit uniformément sur tout le volume de la pièce, de la surface au cœur. Le temps de maintien en température dépend fortement du type d'alliage, de l'épaisseur de la section transversale du composant et de l'état initial du matériau.

Étape 3 : Refroidissement - Fixer les propriétés finales

La dernière étape, et souvent la plus critique, est le refroidissement. La vitesse à laquelle le matériau est refroidi à partir de la température de maintien en température détermine directement la microstructure finale et, par conséquent, ses propriétés mécaniques.

Ce refroidissement contrôlé "fixe" une structure cristalline spécifique. La méthode et la vitesse de refroidissement sont choisies délibérément pour produire l'équilibre souhaité entre dureté, résistance et ductilité.

Comprendre les compromis du refroidissement

L'étape de refroidissement n'est pas un processus universel. Le choix de la méthode de refroidissement implique des compromis importants qui dictent les caractéristiques de performance finales du métal.

Refroidissement rapide (Trempe)

La trempe implique de refroidir le matériau très rapidement en l'immergeant dans un milieu comme l'eau, l'huile ou une solution polymère.

Ce refroidissement rapide piège la structure transformée (par exemple, en créant de la martensite dans l'acier), ce qui entraîne une dureté et une résistance extrêmement élevées. Cependant, le principal compromis est une augmentation significative de la fragilité et des contraintes internes élevées, ce qui peut rendre la pièce susceptible de se fissurer.

Refroidissement plus lent (Normalisation ou Recuit)

Les méthodes de refroidissement plus lentes, telles que le refroidissement de la pièce à l'air ambiant (normalisation) ou son refroidissement très lent à l'intérieur d'un four (recuit), produisent des résultats différents.

Ces méthodes donnent des microstructures plus douces et plus ductiles. L'avantage est une réduction significative des contraintes internes et une augmentation de la ténacité, mais le compromis est une dureté et une résistance à la traction inférieures à celles d'une pièce trempée.

Comment appliquer cela à votre objectif

Le résultat souhaité détermine la manière dont vous gérez les variables de ce processus en trois étapes, en particulier la vitesse de refroidissement.

- Si votre objectif principal est d'obtenir une dureté et une résistance à l'usure maximales : Vous aurez besoin d'une vitesse de refroidissement très rapide, obtenue par trempe.

- Si votre objectif principal est un équilibre entre une bonne résistance et une bonne ténacité : Une vitesse de refroidissement plus modérée, comme le refroidissement à l'air (normalisation), est le choix approprié.

- Si votre objectif principal est de maximiser la ductilité et l'usinabilité : Vous aurez besoin d'une vitesse de refroidissement très lente et contrôlée, généralement obtenue par refroidissement au four (recuit).

En fin de compte, maîtriser le traitement thermique consiste à comprendre comment manipuler cette séquence fondamentale pour produire un matériau parfaitement adapté à son application prévue.

Tableau récapitulatif :

| Étape | Action clé | Objectif principal |

|---|---|---|

| 1. Chauffage | Augmenter à une température spécifique | Obtenir une transformation structurelle uniforme |

| 2. Maintien en température | Maintenir à température | Assurer un changement complet et uniforme dans toute la pièce |

| 3. Refroidissement | Refroidir à une vitesse contrôlée | Fixer la microstructure et les propriétés finales |

Prêt à obtenir des propriétés matérielles précises dans votre laboratoire ? Le bon équipement est crucial pour contrôler chaque étape de la séquence de traitement thermique. KINTEK est spécialisé dans les fours de laboratoire et les systèmes de trempe de haute qualité qui offrent les vitesses de chauffage, de maintien en température et de refroidissement exactes dont vous avez besoin pour des résultats cohérents et reproductibles. Que votre objectif soit une dureté maximale, une ténacité améliorée ou une ductilité accrue, nos solutions sont conçues pour votre succès. Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques en matière de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Que devient la chaleur générée dans le vide ? Maîtriser le contrôle thermique pour des matériaux supérieurs

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Quels sont les métaux les plus couramment utilisés dans la zone chaude d'un four à vide ? Découvrez la clé du traitement de haute pureté