Essentiellement, le frittage est un procédé de fabrication qui transforme un compact de matériau pulvérulent en un objet solide et dense grâce à la chaleur et à la pression. Crucialement, cela est réalisé sans faire fondre le matériau principal, ce qui permet de créer des pièces à partir de métaux et de céramiques avec des points de fusion extrêmement élevés.

Le principe fondamental du frittage est de chauffer un compact de poudre mis en forme à une température élevée, juste en dessous de son point de fusion. Cette chaleur énergise les atomes, provoquant leur diffusion à travers les surfaces des particules, les soudant ensemble et réduisant considérablement la porosité interne du matériau.

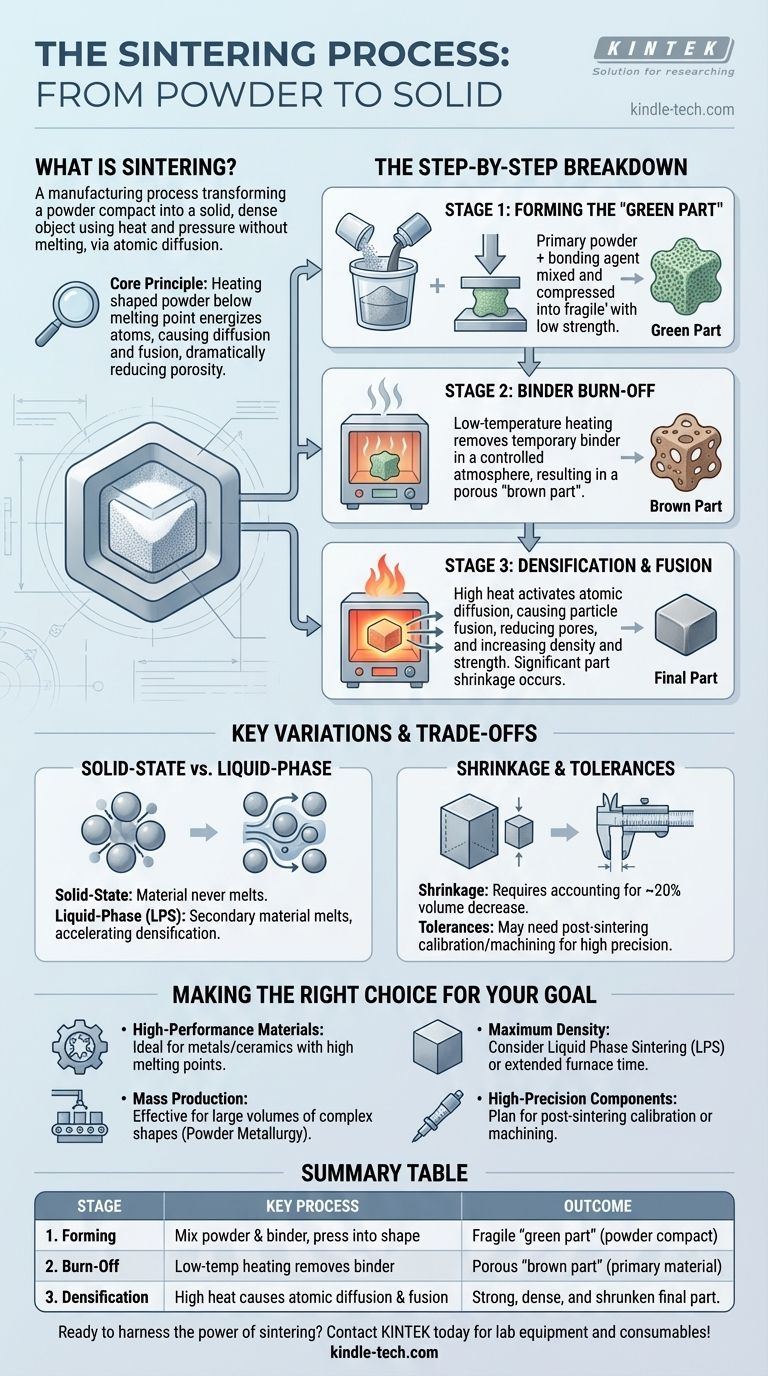

Le processus de frittage : une analyse étape par étape

Le frittage n'est pas une action unique, mais une séquence d'étapes soigneusement contrôlées. Chaque étape est essentielle pour transformer la poudre meuble en un composant solide et fonctionnel.

Étape 1 : Formation de la « pièce verte »

Le processus commence par la création d'une version initiale et fragile du composant final, souvent appelée « pièce verte » ou « compact de poudre ».

Une poudre primaire, qui est le matériau de base de la pièce finale, est mélangée à un agent liant temporaire. Ce liant peut être de la cire, un polymère ou une autre substance qui maintient temporairement les particules de poudre ensemble.

Ce mélange est ensuite comprimé dans la forme souhaitée à l'aide de méthodes telles que des outils de pressage, des moules ou même des techniques d'impression 3D. La pièce verte résultante est suffisamment solide pour être manipulée, mais présente une faible résistance et une porosité élevée.

Étape 2 : Élimination du liant par combustion

Une fois la pièce verte formée, elle entre dans un four avec une atmosphère contrôlée pour le cycle de chauffage.

La phase initiale de chauffage se produit à une température relativement basse. L'objectif principal ici est de brûler ou d'évaporer soigneusement l'agent liant temporaire qui a été utilisé pour former la pièce verte.

Une fois le liant éliminé, la pièce est souvent appelée « pièce brune ». Elle reste poreuse et fragile, composée uniquement de la poudre du matériau primaire.

Étape 3 : Densification et fusion

C'est le cœur du processus de frittage où le matériau acquiert sa résistance et sa densité finales.

La température dans le four est augmentée considérablement, approchant mais n'atteignant pas le point de fusion du matériau primaire. Cette chaleur élevée active un processus appelé diffusion atomique.

Les atomes migrent à travers les surfaces des particules de poudre individuelles, provoquant la croissance des points de contact entre elles et leur fusion éventuelle. Cette fusion rapproche les centres des particules, éliminant systématiquement les pores entre elles.

Le résultat est une masse unique et unifiée avec une densité et une résistance nettement supérieures. La pièce rétrécit en taille à mesure que cette densification se produit.

Comprendre les principales variations et compromis

Bien que le principe reste le même, comprendre les nuances du frittage est essentiel pour contrôler les propriétés finales de la pièce. Ce processus implique intrinsèquement des compromis entre le coût, la précision et la performance du matériau.

Frittage à l'état solide par rapport au frittage en phase liquide

La méthode principale décrite est le frittage à l'état solide, où le matériau principal ne fond jamais.

Une variation courante est le frittage en phase liquide (FPL). Dans cette technique, un matériau secondaire à point de fusion plus bas est mélangé à la poudre primaire. Pendant le chauffage, ce matériau secondaire fond et s'écoule dans les espaces entre les particules primaires solides, agissant comme un puissant agent de liaison qui accélère la densification.

Le défi du rétrécissement

Une conséquence fondamentale du frittage est le rétrécissement de la pièce. À mesure que les pores sont éliminés et que le matériau se densifie, le volume global du composant diminue.

Ce rétrécissement peut être substantiel, souvent autour de 20 %, et doit être pris en compte lors de la conception initiale du moule ou de la forme de la pièce verte.

Obtenir des tolérances serrées

En raison du rétrécissement inhérent, obtenir des dimensions finales précises directement à partir du four peut être difficile.

Si une pièce nécessite des tolérances très serrées, une étape d'étalonnage post-frittage est souvent nécessaire. Cela peut impliquer de represser la pièce refroidie dans une matrice très précise pour affiner ses dimensions finales ou d'effectuer des opérations d'usinage secondaires.

Faire le bon choix pour votre objectif

Appliquer le frittage efficacement nécessite d'aligner le processus avec vos objectifs de fabrication spécifiques.

- Si votre objectif principal est de travailler avec des matériaux haute performance : Le frittage est le choix idéal pour les métaux et les céramiques avec des points de fusion extrêmement élevés (comme le tungstène ou les carbures) qui sont difficiles ou impossibles à traiter avec la coulée traditionnelle.

- Si votre objectif principal est la production de masse de formes complexes : La métallurgie des poudres, qui repose sur le frittage, est très efficace pour créer de grands volumes de petites pièces métalliques complexes avec une bonne cohérence dimensionnelle.

- Si votre objectif principal est d'obtenir une densité maximale de la pièce : Envisagez d'utiliser le frittage en phase liquide (FPL) ou d'augmenter le temps et la température dans le four pour minimiser la porosité résiduelle et créer un composant final plus solide.

- Si votre objectif principal est la fabrication de composants de haute précision : Vous devez prévoir des opérations secondaires telles que l'étalonnage ou l'usinage après l'étape de frittage pour respecter des tolérances dimensionnelles strictes.

En fin de compte, le frittage est un outil de fabrication puissant qui permet la création de composants robustes à partir de matériaux en poudre en modifiant fondamentalement leur structure interne.

Tableau récapitulatif :

| Étape | Processus clé | Résultat |

|---|---|---|

| 1. Formation | La poudre est mélangée à un liant et pressée en une « pièce verte ». | Un compact de poudre fragile et mis en forme. |

| 2. Combustion | Le chauffage à basse température élimine le liant temporaire. | Une « pièce brune » poreuse constituée du matériau primaire. |

| 3. Densification | La chaleur élevée provoque la diffusion atomique, fusionnant les particules. | Une pièce finale solide, dense et rétrécie. |

Prêt à exploiter la puissance du frittage pour votre laboratoire ou votre chaîne de production ?

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables qui rendent possibles les processus avancés tels que le frittage. Que vous développiez de nouveaux matériaux ou que vous produisiez en série des composants complexes, notre expertise et nos solutions de haute qualité sont conçues pour répondre aux besoins spécifiques de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets avec des équipements et des consommables fiables, garantissant ainsi l'obtention de résultats supérieurs.

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

Les gens demandent aussi

- Quel brasage à la torche offre un taux de production élevé, des coûts réduits et une qualité uniforme ? Découvrez le brasage à la torche automatisé

- Qu'utilise-t-on pour chauffer une solution de réaction chimique ? Choisissez la bonne méthode pour un contrôle précis

- Comment les incubateurs contrôlent-ils la température ? Un guide de la précision et de la stabilité

- Quels sont les inconvénients de la pyrolyse des plastiques en carburant ? Défis environnementaux et économiques clés

- Quelle est la plage de température pour la pyrolyse lente ? Maîtrisez la production de biochar avec un contrôle thermique précis

- Qu'est-ce que le rendement de pulvérisation des matériaux ? Maîtriser les taux de dépôt et la qualité des films

- Y a-t-il une différence entre un four de potier et un four industriel ? Choisissez le bon outil pour votre matériau

- Quelles sont les précautions de sécurité à prendre lors d'un traitement thermique ? Un guide pour éviter les brûlures et les dangers