En bref, le processus de frittage utilise un four pour transformer une poudre compactée en une masse solide et dense en appliquant de la chaleur. De manière cruciale, cela se fait à une température inférieure au point de fusion du matériau, provoquant la fusion des particules par diffusion atomique plutôt que par fusion et recongélification.

Le principe fondamental du frittage n'est pas de faire fondre le matériau, mais de donner à ses atomes suffisamment d'énergie pour se déplacer au-delà des limites des particules. Cette migration élimine les pores entre les particules, créant un composant solide et unifié à partir d'une poudre.

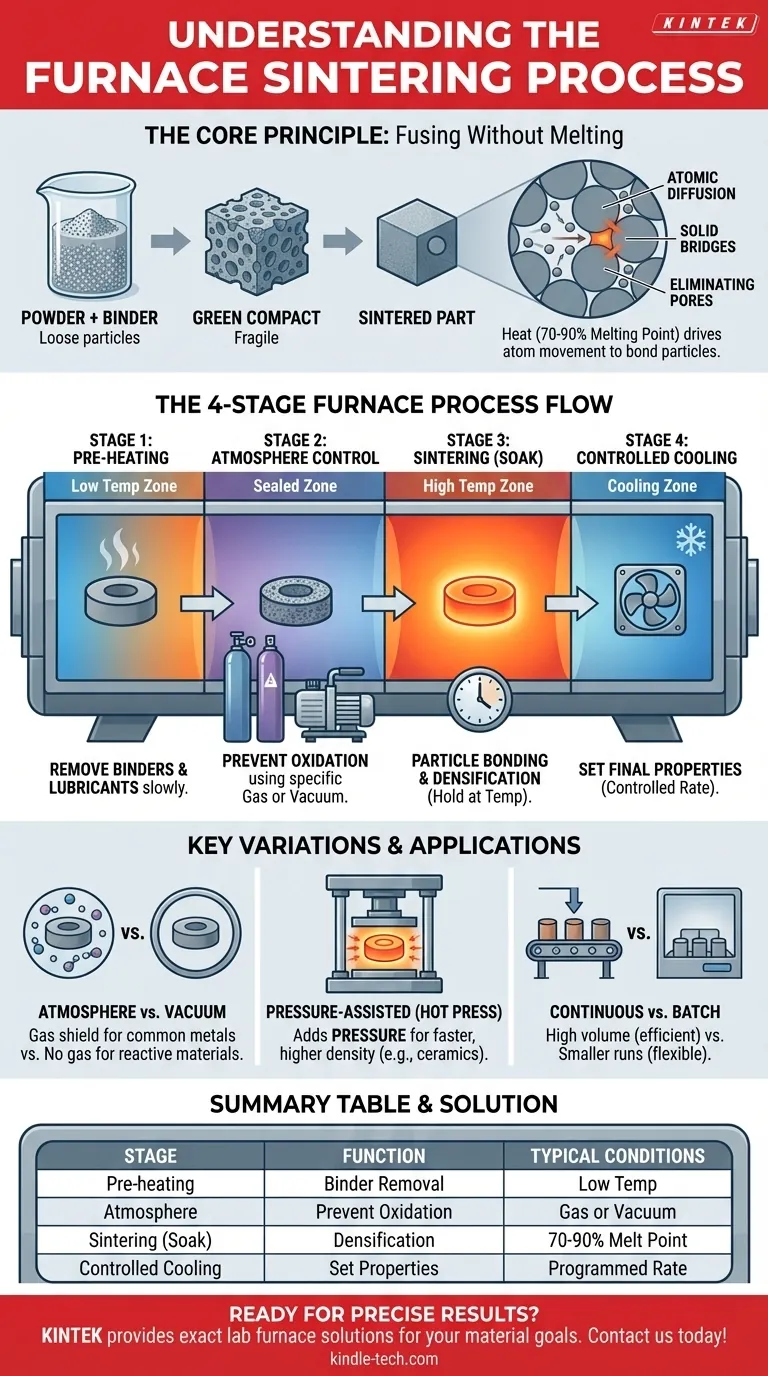

Le Principe Fondamental : Fusion Sans Faire Fondre

Pour vraiment comprendre le frittage, vous devez saisir son mécanisme fondamental. C'est un processus de transformation à l'état solide piloté par la chaleur et, dans certains cas, par la pression.

De la Poudre au Solide

Le point de départ est toujours un matériau sous forme de poudre. Cette poudre est souvent mélangée à un liant et compressée dans la forme désirée, connue sous le nom de « compact vert » ou « pièce verte ». Cette pièce initiale est fragile et très poreuse.

Le Rôle de la Chaleur

La chaleur est le principal catalyseur du frittage. Le four élève la température du compact vert à un point précis, généralement 70 à 90 % de sa température de fusion absolue.

Le Mécanisme de la Diffusion Atomique

À cette température élevée, les atomes à l'intérieur du matériau deviennent très agités. Ils acquièrent suffisamment d'énergie pour migrer, ou diffuser, à travers les points de contact où les particules de poudre individuelles se touchent. Ce mouvement des atomes construit efficacement des « ponts » entre les particules.

L'Objectif : La Densification

À mesure que ces ponts se forment et s'élargissent, les particules se rapprochent. Ce processus élimine l'espace vide, ou les pores, entre les particules. Le résultat est une augmentation significative de la densité et de la résistance de la pièce, souvent accompagnée d'une quantité prévisible de retrait.

Les Étapes Clés du Frittage dans un Four

Bien que les paramètres spécifiques varient selon le matériau, le processus au sein d'un four suit un chemin clair et multi-étapes. De nombreux fours industriels modernes sont conçus avec différentes zones pour effectuer ces étapes en continu.

Étape 1 : Préchauffage et Élimination du Liant

La première phase de chauffage est une étape à basse température. Son objectif est de brûler lentement les lubrifiants ou les liants organiques utilisés lors de l'étape initiale de compaction. Le faire trop rapidement peut endommager la pièce.

Étape 2 : Contrôle de l'Atmosphère

À mesure que la température augmente, le contrôle de l'atmosphère interne du four devient essentiel. Un gaz spécifique (comme l'azote ou l'argon) ou un vide est utilisé pour empêcher le matériau de s'oxyder ou d'avoir d'autres réactions chimiques indésirables à haute température. Cela garantit la pureté chimique du matériau.

Étape 3 : Frittage (Maintien à Température)

C'est l'événement principal. Le four maintient le matériau à la température de frittage précise pendant une période déterminée. Pendant ce « temps de maintien », la diffusion atomique est la plus active, provoquant la liaison des particules, la réduction des pores et la densification de la pièce en une masse solide.

Étape 4 : Refroidissement Contrôlé

Enfin, la pièce est refroidie d'une manière hautement contrôlée. La vitesse de refroidissement peut être tout aussi importante que la température de chauffage pour déterminer les propriétés métallurgiques finales, telles que la dureté et la résistance, du composant fini.

Comprendre les Variations Clés

Tous les processus de frittage ne sont pas identiques. L'équipement et les paramètres sont adaptés en fonction du matériau et du résultat souhaité.

Frittage sous Atmosphère vs. Sous Vide

Un four à atmosphère entoure la pièce d'un gaz spécifique et non réactif pour la protéger. Un four sous vide élimine tous les gaz, ce qui est essentiel pour les métaux très réactifs qui pourraient être contaminés par de simples traces de gaz atmosphériques.

Frittage Assisté par Pression

Certains processus, comme le frittage par pressage à chaud, appliquent une pression externe élevée sur la pièce pendant son chauffage. Cette pression force mécaniquement les particules à se rapprocher, ce qui peut accélérer considérablement la densification, permettre des températures de frittage plus basses et atteindre une densité quasi parfaite, en particulier dans les céramiques avancées.

Fours Continus vs. Fours à Cuisson

Pour la production à grand volume, les fours continus sont courants. Les pièces se déplacent sur un convoyeur à travers différentes zones, chacune réglée à une température et une atmosphère spécifiques pour correspondre à une étape du processus de frittage. Les fours à cuisson (batch) traitent une charge à la fois, ce qui est plus adapté aux petits lots ou aux profils de chauffage complexes.

Faire le Bon Choix pour Votre Objectif

L'approche de frittage idéale est entièrement dictée par le matériau avec lequel vous travaillez et les propriétés finales requises pour votre composant.

- Si votre objectif principal est la production à grand volume de pièces métalliques courantes : Un four continu à atmosphère offre la solution la plus efficace et la plus rentable.

- Si votre objectif principal est d'atteindre une densité maximale dans les céramiques avancées : Le frittage par pressage à chaud, qui combine chaleur et pression élevées, est l'approche nécessaire.

- Si votre objectif principal est de traiter des métaux très réactifs ou spéciaux : Un four sous vide est essentiel pour prévenir l'oxydation et garantir la pureté du matériau.

En fin de compte, le frittage est un processus thermique précis qui permet la création de pièces solides, complexes et de forme nette à partir de poudres simples.

Tableau Récapitulatif :

| Étape de Frittage | Fonction Clé | Conditions Typiques |

|---|---|---|

| Préchauffage | Élimination du Liant/Lubrifiant | Basse Température |

| Contrôle de l'Atmosphère | Prévenir l'Oxydation/Contamination | Gaz Spécifique ou Vide |

| Frittage (Maintien) | Liaison des Particules & Densification | 70-90% du Point de Fusion |

| Refroidissement Contrôlé | Définir les Propriétés Finales du Matériau | Vitesse de Refroidissement Programmée |

Prêt à obtenir des résultats précis et de haute qualité avec vos matériaux en poudre ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, fournissant la technologie de four exacte — de l'atmosphère au vide et aux systèmes de pressage à chaud — dont votre laboratoire a besoin pour un frittage réussi. Laissez nos experts vous aider à choisir la bonne solution pour votre matériau et vos objectifs de production. Contactez KINTEK dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Pourquoi un four sous vide est-il nécessaire pour les revêtements de tungstène CSD ? Assurer une évaporation précise et l'intégrité du revêtement

- Quels sont les différents types de calcinateurs ? Un guide pour choisir le bon équipement de traitement thermique

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par plasma d'étincelles (SPS) ? Amélioration des performances de l'alliage Ti-Nb-Zr

- Quelles sont les applications du brasage dans l'industrie ? Assemblage polyvalent pour l'aérospatiale, l'automobile et le médical

- Quelle est la température maximale d'un four industriel ? Adapter la technologie à vos besoins en matière de processus thermique

- Quelle est la densité d'un matériau fritté ? Un choix de conception pour la performance, pas un nombre fixe

- Pourquoi un four de séchage sous vide est-il préféré pour la déshydratation du catalyseur Si-RuO2 ? Préserver l'intégrité structurelle et chimique

- Qu'est-ce qu'un four à trempe intégrale ? La clé d'une cémentation constante et à grand volume