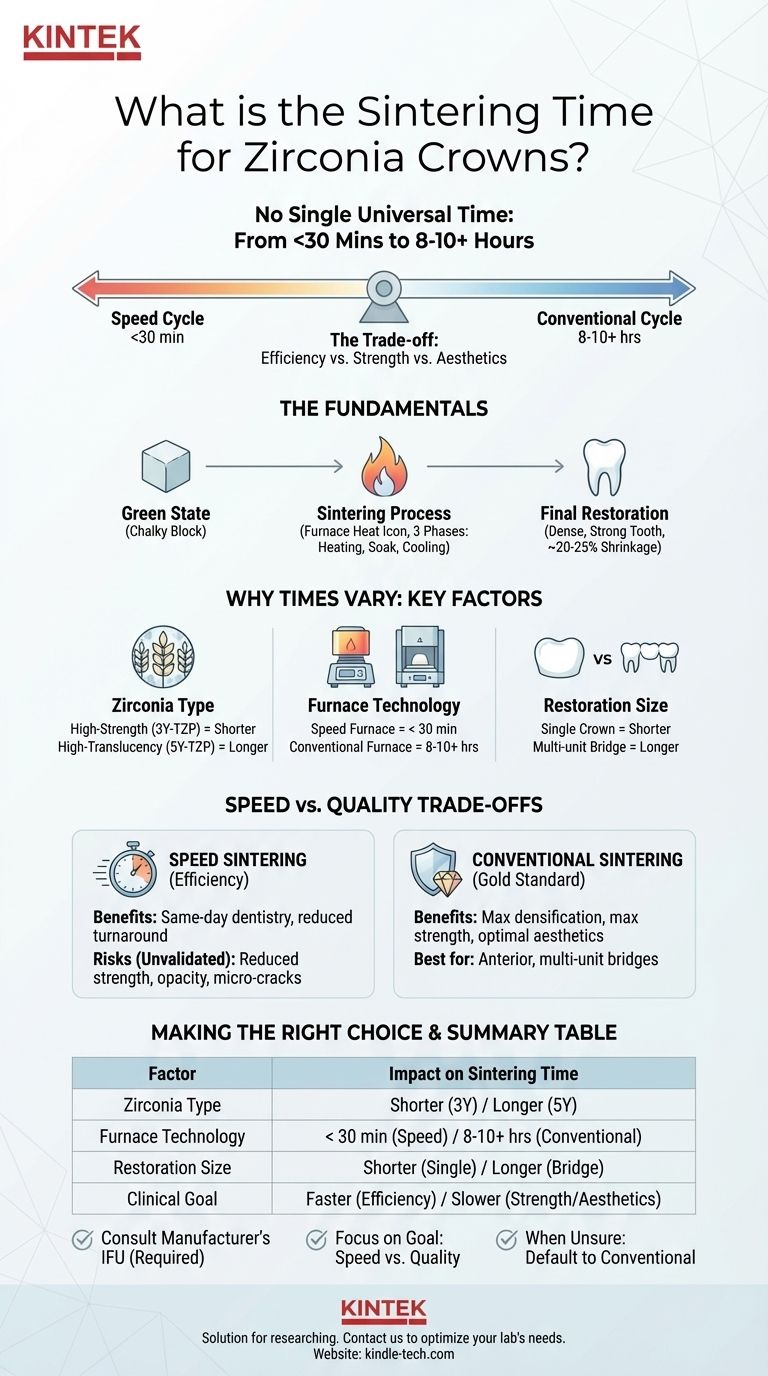

La réponse courte est qu'il n'existe pas de temps de frittage unique et universel pour toutes les couronnes en zircone. La durée est entièrement dictée par la marque et le type spécifiques de zircone, le four utilisé et les propriétés souhaitées de la restauration finale. Les cycles de frittage peuvent aller d'un cycle "rapide" de moins de 30 minutes à un cycle conventionnel d'une durée de plus de 8 à 10 heures.

Le principe fondamental à comprendre est que le temps de frittage représente un compromis critique entre l'efficacité clinique, la résistance mécanique et l'esthétique finale. Choisir le bon cycle ne consiste pas à trouver un seul chiffre, mais à aligner le protocole du fabricant sur votre objectif clinique spécifique.

Les fondamentaux du frittage de la zircone

Le frittage est le processus de traitement thermique critique qui transforme un bloc de fraisage de zircone crayeux et surdimensionné (l'"état vert") en une restauration dentaire finale dense et solide. Ce processus est essentiel pour atteindre les propriétés cliniques prévues du matériau.

Le but du frittage

L'objectif principal du frittage est de réduire la porosité et d'augmenter considérablement la densité de la céramique. Ceci est accompli en chauffant le matériau à une température élevée spécifique, en le maintenant à cette température, puis en le refroidissant soigneusement.

Le facteur de rétrécissement

Pendant ce processus, la zircone subit un rétrécissement prévisible et significatif, souvent de l'ordre de 20 à 25 %. Le logiciel de CAO/FAO tient compte de ce rétrécissement en concevant une restauration surdimensionnée qui, après frittage, se réduit aux dimensions précises prévues.

Les trois phases d'un cycle de frittage

Un programme de frittage complet se compose de trois phases distinctes :

- Chauffage : Une montée en température contrôlée pour éviter les chocs thermiques.

- Frittage : Un "trempage" ou "maintien" à la température maximale (par exemple, 1450°C - 1550°C) où la densification se produit.

- Refroidissement : Une descente en température contrôlée jusqu'à la température ambiante pour éviter les fractures.

Pourquoi les temps de frittage varient : Facteurs clés

La large gamme de temps de frittage n'est pas arbitraire. Elle est fonction de la science des matériaux, des capacités de l'équipement et des exigences physiques de la restauration.

Génération et translucidité de la zircone

Les différentes générations de zircone ont des compositions chimiques et des structures granulaires différentes. Les zircones opaques à haute résistance (comme la 3Y-TZP) peuvent souvent tolérer des cycles plus rapides. En revanche, les zircones hautement translucides et esthétiques (comme la 5Y-TZP) sont plus sensibles au protocole de frittage et nécessitent généralement des cycles plus longs et plus lents pour atteindre leurs propriétés optiques optimales sans compromettre la résistance.

Technologie des fours

Le type de four de frittage est un déterminant majeur. Les fours "rapides" modernes utilisent la technologie des micro-ondes ou de l'induction avancée pour chauffer et refroidir les matériaux beaucoup plus rapidement que les fours à résistance traditionnels. Cependant, vous ne pouvez utiliser un cycle rapide que si le four et le matériau de zircone spécifique ont été validés pour ce processus.

Taille et portée de la restauration

La chaleur doit pénétrer uniformément toute la restauration, de la surface au cœur. Une petite couronne unitaire peut être chauffée et refroidie beaucoup plus rapidement qu'un grand pont multi-unitaire. Précipiter le processus sur un pont de grande portée risque un frittage inégal, entraînant des contraintes internes et un potentiel plus élevé de défaillance prématurée.

Comprendre les compromis : Vitesse vs Qualité

La décision d'utiliser un cycle de frittage rapide ou lent est une décision clinique et commerciale avec des conséquences claires.

L'attrait du frittage rapide

Le principal avantage du frittage rapide est l'efficacité. Il permet la dentisterie le jour même et réduit considérablement le délai d'exécution des couronnes fabriquées en laboratoire. Pour une seule couronne postérieure, un cycle rapide validé peut fournir une restauration cliniquement acceptable en une fraction du temps.

Les risques de précipiter le processus

L'utilisation d'un cycle rapide non validé, ou la précipitation d'un matériau non conçu pour cela, peut être préjudiciable. Les risques potentiels incluent une résistance à la flexion réduite, une translucidité compromise (rendant la couronne plus opaque et moins vitale), et l'introduction de microfissures dues au choc thermique. Ces problèmes peuvent entraîner un résultat inesthétique ou, pire, une défaillance catastrophique de la restauration.

Frittage conventionnel : La référence

Pendant des décennies, les cycles de frittage longs et lents ont été la référence pour une raison. Cette méthode assure la densification la plus complète, maximise la résistance à la flexion et fait ressortir les meilleures qualités esthétiques possibles du matériau. Pour les cas antérieurs ou les ponts multi-unitaires, un cycle conventionnel est presque toujours le choix le plus sûr et le plus prévisible.

Faire le bon choix pour votre objectif

Commencez toujours par consulter les instructions d'utilisation (IFU) du fabricant pour votre zircone spécifique. Les temps de cycle validés fournis ne sont pas des suggestions ; ce sont des exigences pour atteindre les propriétés déclarées.

- Si votre objectif principal est une résistance et une esthétique maximales (par exemple, un pont de grande portée) : Utilisez le cycle de frittage conventionnel long recommandé par le fabricant.

- Si votre objectif principal est un délai d'exécution rapide le jour même pour une seule unité postérieure : Utilisez une combinaison de zircone et de four spécifiquement validée et approuvée pour le frittage rapide.

- Si vous avez des doutes ou si vous travaillez avec un nouveau matériau : Optez par défaut pour le cycle de frittage standard et conventionnel afin de garantir la plus haute qualité et sécurité.

En fin de compte, maîtriser le processus de frittage consiste à suivre précisément les protocoles validés pour fournir une restauration sûre, solide et esthétique.

Tableau récapitulatif :

| Facteur | Impact sur le temps de frittage |

|---|---|

| Type de zircone | Haute résistance (3Y-TZP) = Cycle plus court ; Haute translucidité (5Y-TZP) = Cycle plus long |

| Technologie du four | Four rapide = < 30 min ; Four conventionnel = 8-10+ heures |

| Taille de la restauration | Couronne unitaire = Cycle plus court ; Pont multi-unitaire = Cycle plus long |

| Objectif clinique | Compromis vitesse/résistance : Cycles plus rapides pour l'efficacité, cycles plus lents pour une résistance/esthétique maximale |

Obtenez des résultats de frittage parfaits à chaque fois. Le bon équipement de laboratoire est essentiel pour des restaurations en zircone prévisibles et de haute qualité. KINTEK est spécialisé dans les fours dentaires de précision et les consommables conçus pour les laboratoires dentaires. Que vous ayez besoin d'un four rapide pour la dentisterie le jour même ou d'un four conventionnel pour une résistance et une esthétique maximales, nos experts peuvent vous aider à sélectionner l'équipement idéal pour votre flux de travail et vos matériaux.

Contactez-nous dès aujourd'hui pour discuter des besoins de votre laboratoire et vous assurer que votre processus de frittage est optimisé pour le succès. Contactez-nous via notre formulaire de contact.

Guide Visuel

Produits associés

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quelles méthodes sont utilisées pour contrôler la température lors du frittage de la zircone dentaire ? Obtenez des résultats précis avec KINTEK

- Comment les fours de pressage dentaire sont-ils utilisés avec les technologies dentaires modernes ? Optimisez votre flux de travail numérique CAO/FAO

- Que fait un four dentaire ? Obtenez des restaurations dentaires parfaites et réalistes

- Quelle est la température de cuisson des céramiques dentaires ? Un guide pour un traitement thermique précis