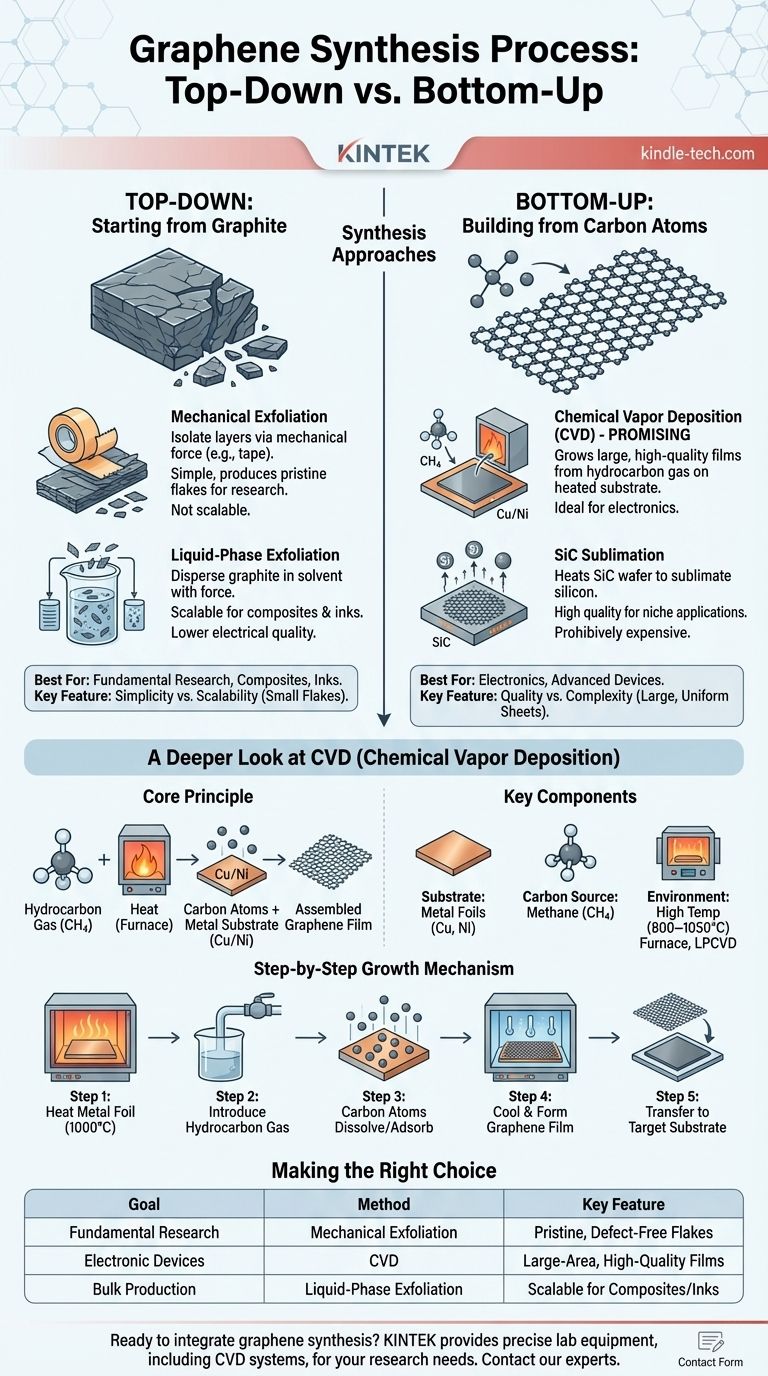

La synthèse du graphène se divise largement en deux catégories : les méthodes descendantes qui décomposent le graphite, et les méthodes ascendantes qui construisent le matériau à partir d'atomes de carbone. Parmi celles-ci, le dépôt chimique en phase vapeur (CVD) s'impose comme la technique la plus prometteuse et la plus largement adoptée pour produire les films de graphène de grande surface et de haute qualité requis pour l'électronique avancée.

Le défi central de la synthèse du graphène est de gérer le compromis entre la qualité, l'échelle et le coût. Bien que la simple exfoliation puisse produire des paillettes vierges pour la recherche, seules les méthodes ascendantes comme le dépôt chimique en phase vapeur (CVD) peuvent faire croître de manière fiable les feuilles larges et uniformes nécessaires aux applications industrielles.

Les deux approches fondamentales du graphène

Pour comprendre la production moderne de graphène, il est essentiel de distinguer les deux philosophies fondamentales de sa création. Chacune sert un objectif différent et s'accompagne de son propre ensemble d'avantages et de limites.

Approche descendante (Top-Down) : À partir du graphite

Cette approche implique de séparer les couches individuelles de graphène à partir d'un matériau source, le plus souvent le graphite. Elle est conceptuellement similaire au fait de raser des couches d'un bloc plus grand.

Les principales méthodes sont l'exfoliation mécanique, célèbrement utilisée pour isoler pour la première fois le graphène avec du ruban adhésif, et l'exfoliation en phase liquide, qui utilise des forces chimiques ou mécaniques pour disperser le graphite en paillettes de graphène dans un solvant.

Ces méthodes sont efficaces pour la recherche fondamentale (mécanique) ou la création de composites et d'encres à base de graphène (phase liquide), mais elles produisent généralement de petites paillettes et peinent à créer les grandes feuilles continues nécessaires à l'électronique.

Approche ascendante (Bottom-Up) : Construction à partir d'atomes de carbone

La stratégie ascendante implique de construire le réseau de graphène atome par atome à partir d'une source contenant du carbone. Cela offre un contrôle beaucoup plus grand sur la qualité et la taille du produit final.

La technique ascendante par excellence est le Dépôt Chimique en Phase Vapeur (CVD). Cette méthode est au centre de la plupart des efforts commerciaux et de recherche avancée car elle est capable de faire croître un film continu d'une épaisseur d'un seul atome sur de grandes surfaces.

Un regard plus approfondi sur le dépôt chimique en phase vapeur (CVD)

Le CVD est la technique de référence pour la synthèse de graphène de haute qualité et évolutive. Le processus repose sur une réaction chimique sur un substrat chauffé pour assembler un film de graphène.

Le principe fondamental du CVD

Le processus implique l'introduction d'un gaz hydrocarboné dans un four à haute température contenant un substrat métallique. À une chaleur extrême, le gaz se décompose, libérant des atomes de carbone qui s'assemblent ensuite en réseau en nid d'abeille du graphène à la surface du métal.

Composants clés du processus CVD

Une synthèse CVD réussie dépend du contrôle précis de plusieurs composants critiques.

- Le substrat : Les métaux de transition comme les feuilles de cuivre (Cu) ou de nickel (Ni) servent de surface catalytique. Les atomes de carbone provenant de la source gazeuse diffusent d'abord dans le métal ou s'adsorbent sur sa surface.

- La source de carbone : La source de carbone la plus courante et la plus fiable est le gaz méthane (CH₄) en raison de sa structure simple. D'autres sources, comme le bitume pétrolier, existent mais sont plus difficiles à gérer.

- L'environnement : La réaction se déroule à l'intérieur d'un four à très haute température, généralement entre 800 et 1050 °C. La plupart des systèmes utilisent le CVD à basse pression (LPCVD) pour éviter les réactions secondaires indésirables et assurer que le film de graphène pousse avec une épaisseur uniforme.

Le mécanisme de croissance étape par étape

- Un substrat en feuille métallique est placé à l'intérieur d'une chambre de réaction scellée et chauffé à environ 1000 °C.

- Le gaz hydrocarboné est introduit dans la chambre. La température élevée décompose les molécules de gaz, libérant des atomes de carbone.

- Ces atomes de carbone se dissolvent dans le substrat métallique (dans le cas du nickel) ou s'adsorbent sur sa surface (dans le cas du cuivre).

- Lorsque la chambre est refroidie, la solubilité des atomes de carbone dans le métal diminue, ce qui les fait précipiter à la surface et former un film continu de graphène.

- Enfin, le film de graphène doit être soigneusement transféré de la feuille métallique à un substrat cible (comme le silicium) pour être utilisé dans un dispositif.

Comprendre les compromis

Aucune méthode de synthèse n'est parfaite pour chaque application. Le choix de la technique est toujours une question d'équilibre entre des priorités concurrentes.

CVD : Qualité contre complexité

Le CVD produit des films de graphène de la plus haute qualité et de la plus grande surface, ce qui le rend idéal pour l'électronique. Cependant, le processus nécessite des équipements spécialisés et coûteux, des températures élevées et une étape de transfert délicate qui peut introduire des rides, des déchirures et des contaminants dans le film final.

Exfoliation : Simplicité contre évolutivité

L'exfoliation mécanique est simple et produit des paillettes de graphène vierges et sans défaut, mais c'est un processus purement manuel inadapté à toute forme de production de masse. L'exfoliation en phase liquide est hautement évolutive pour les matériaux en vrac, mais elle entraîne une qualité électrique inférieure, ce qui la rend inappropriée pour l'électronique haute performance.

Sublimation de SiC : Coût élevé pour des applications de niche

Une autre méthode ascendante consiste à chauffer une tranche de carbure de silicium (SiC) jusqu'à ce que le silicium se sublime (devienne gazeux), laissant derrière lui une couche de graphène. Cela crée du graphène de haute qualité directement sur une tranche compatible avec les semi-conducteurs, mais c'est un coût prohibitif pour la plupart des applications.

Faire le bon choix pour votre objectif

La sélection de la méthode de synthèse correcte dépend entièrement de l'application visée pour le graphène.

- Si votre objectif principal est la recherche fondamentale sur le graphène vierge : L'exfoliation mécanique est la norme pour produire les paillettes de la plus haute qualité, bien que petites, pour l'étude scientifique.

- Si votre objectif principal est le développement de dispositifs électroniques ou photoniques : Le dépôt chimique en phase vapeur (CVD) est la méthode la plus efficace pour faire croître les films larges, uniformes et de haute qualité nécessaires à la fabrication de dispositifs.

- Si votre objectif principal est la production en vrac pour des composites ou des encres : L'exfoliation en phase liquide offre une voie évolutive à moindre coût où la performance électrique d'élite n'est pas la principale priorité.

En fin de compte, le potentiel du graphène n'est révélé qu'en choisissant la technique de synthèse qui s'aligne directement sur les exigences de votre projet spécifique.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Idéal pour |

|---|---|---|

| Dépôt Chimique en Phase Vapeur (CVD) | Construit des films de grande surface et de haute qualité | Électronique, dispositifs avancés |

| Exfoliation Mécanique | Produit des paillettes vierges et sans défaut | Recherche fondamentale |

| Exfoliation en Phase Liquide | Évolutif pour les matériaux en vrac | Composites, encres conductrices |

Prêt à intégrer la synthèse du graphène dans votre flux de travail en laboratoire ? Le bon équipement est essentiel au succès. KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables précis et haute performance nécessaires à la synthèse de matériaux avancés, y compris les systèmes CVD. Notre expertise garantit que vous disposez des outils fiables pour atteindre vos objectifs de recherche et de développement dans l'électronique, les composites et plus encore. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de synthèse de graphène !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Qu'est-ce que la méthode sol-gel pour les films minces ? Une voie à faible coût vers des revêtements de haute pureté

- Quels matériaux sont utilisés dans les couches minces ? Un guide des métaux, des céramiques et des polymères pour les couches fonctionnelles

- Comment le plasma est-il formé dans le processus de pulvérisation cathodique ? Allumez un plasma stable pour un dépôt de couches minces supérieur

- Quelle est une application potentielle pour les nanotubes ? Améliorer les performances des batteries, des composites et de l'électronique

- Qu'est-ce que le revêtement et le film mince ? Débloquez des fonctionnalités de surface avancées pour vos matériaux

- Comment le graphène réagit-il à la chaleur ? Exploiter sa conductivité thermique et sa stabilité exceptionnelles

- Quelles sont les étapes du processus de pulvérisation cathodique ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- Les nanotubes de carbone sont-ils utilisés dans l'industrie ? Débloquer les matériaux haute performance