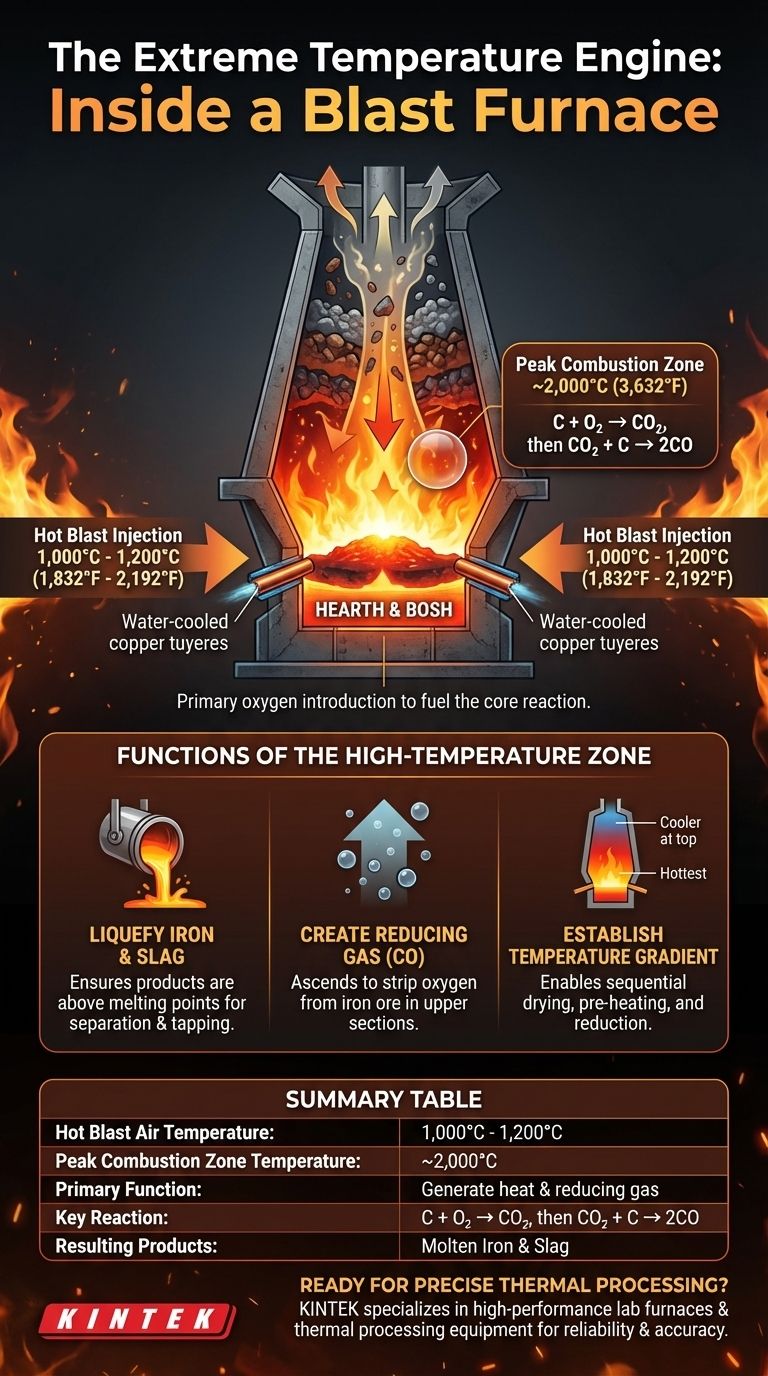

Au fond d'un haut fourneau, la température de l'air chaud injecté est comprise entre 1 000 °C et 1 200 °C (1 832 °F à 2 192 °F). Cette injection d'air surchauffé initie une série de réactions chimiques avec le coke et le charbon qui peuvent élever la température localisée dans cette zone de combustion encore plus haut, approchant souvent les 2 000 °C (3 632 °F).

La température extrême au fond du four n'est pas seulement destinée à faire fondre les matériaux. Son objectif principal est d'initier la combustion qui crée à la fois la chaleur intense et les gaz réducteurs cruciaux nécessaires pour transformer le minerai de fer en fer liquide dans tout le four.

La fonction de la zone à haute température

La section inférieure d'un haut fourneau, connue sous le nom de creuset ou d'étalage, est la salle des machines de tout le processus de fabrication du fer. La température y est la plus élevée du four pour des raisons très spécifiques.

L'injection de vent chaud

De l'air chaud, préchauffé entre 1 000 °C et 1 200 °C, est soufflé dans le four par des buses en cuivre refroidies à l'eau appelées tuyères. Il s'agit de l'introduction principale d'oxygène pour alimenter la réaction centrale.

La réaction de combustion primaire

Ce souffle d'oxygène chaud réagit immédiatement avec le coke (un combustible à haute teneur en carbone) et tout charbon pulvérisé qui a été ajouté. Cette réaction de combustion (C + O₂) est intensément exothermique, libérant une quantité massive d'énergie et de chaleur.

Création de l'agent réducteur

La chaleur intense de la combustion initiale entraîne instantanément une deuxième réaction. Le dioxyde de carbone (CO₂) produit réagit avec davantage de coke chaud pour former du monoxyde de carbone (CO), comme décrit par l'équation CO₂ + C → 2CO. Ce monoxyde de carbone est le gaz réducteur critique qui monte dans le four.

Pourquoi cette température extrême est nécessaire

La chaleur générée au fond remplit de multiples fonctions critiques qui permettent l'ensemble de l'opération. C'est le fondement sur lequel reposent le reste de la chimie et de la physique du four.

Pour liquéfier le fer et le laitier

La température doit être suffisamment élevée pour garantir que les produits finaux – le fer en fusion et les impuretés liquides connues sous le nom de laitier – soient bien au-dessus de leurs points de fusion. Cela leur permet de s'écouler à travers le lit de coke et de se recueillir en couches séparées dans le creuset, prêts à être coulés.

Pour entraîner le processus chimique

La colonne de monoxyde de carbone gazeux chaud s'élevant du fond est ce qui arrache les atomes d'oxygène du minerai de fer (oxydes de fer) dans les sections supérieures du four. Sans la chaleur intense au fond pour créer ce gaz, la réduction du minerai de fer en fer ne peut tout simplement pas avoir lieu.

Pour établir un gradient de température

Le four fonctionne sur un gradient de température, étant le plus chaud en bas et progressivement plus froid vers le haut. Ce gradient permet aux matières premières descendant du haut d'être séchées, préchauffées et réduites chimiquement de manière contrôlée et séquentielle avant d'atteindre finalement la zone de fusion.

Faire le bon choix pour votre objectif

Comprendre la fonction de cette chaleur est plus important que de mémoriser un seul chiffre. La température au fond est le point de départ de tout ce qui se passe au-dessus.

- Si votre objectif principal est la source d'énergie : Le fond du four est la zone de combustion primaire où le coke et l'air chaud réagissent, générant l'énergie thermique pour l'ensemble du processus.

- Si votre objectif principal est la chimie : Cette zone à haute température est l'endroit où le gaz réducteur crucial (monoxyde de carbone) est créé, qui monte ensuite pour convertir le minerai de fer en fer.

- Si votre objectif principal est le processus physique : La chaleur intense garantit que le fer final et le laitier deviennent entièrement liquides, permettant leur séparation et leur élimination efficaces.

En fin de compte, considérer le haut fourneau non pas comme un simple four, mais comme un réacteur chimique dynamique à contre-courant est la clé pour comprendre son fonctionnement.

Tableau récapitulatif :

| Paramètre | Valeur |

|---|---|

| Température de l'air de vent chaud | 1 000 °C - 1 200 °C (1 832 °F - 2 192 °F) |

| Température de pointe de la zone de combustion | ~2 000 °C (3 632 °F) |

| Fonction principale | Générer de la chaleur et du gaz réducteur (CO) |

| Réaction clé | C + O₂ → CO₂, puis CO₂ + C → 2CO |

| Produits résultants | Fonte et laitier |

Prêt à réaliser un traitement thermique précis dans vos propres opérations ? KINTEK est spécialisé dans les fours de laboratoire et les équipements de traitement thermique haute performance conçus pour la fiabilité et la précision. Que votre travail implique des tests de matériaux, la métallurgie ou la synthèse chimique, nos solutions offrent les environnements à haute température contrôlés dont vous avez besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux exigences spécifiques de chauffage et de traitement de votre laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment les dispositifs d'agitation et de dispersion de haute précision facilitent-ils l'intercalation en solution pour les nanocomposites bio-organiques ?

- Quelles sont les utilisations des produits issus de la conversion de la biomasse ? De l'énergie aux carburants et aux produits chimiques

- Quelles sont les moyens de prévenir les blessures lors de la manipulation de substances et d'objets chauds ? Un cadre proactif pour la sécurité thermique

- Quels fours sont utilisés dans la métallurgie ? Un guide sur la fusion, l'alliage et le traitement thermique

- Quelles sont les limites des pompes à palettes rotatives ? Comprendre la dépendance à l'huile et la compatibilité avec les gaz

- Quelle température est utilisée pour le recuit ? Maîtrisez la chaleur parfaite pour votre matériau

- Quel équipement est nécessaire pour la pyrolyse ? Les 4 composants essentiels pour une installation réussie

- Comment faire fonctionner un four à arc électrique ? Maîtriser le cycle pour une production d'acier efficace