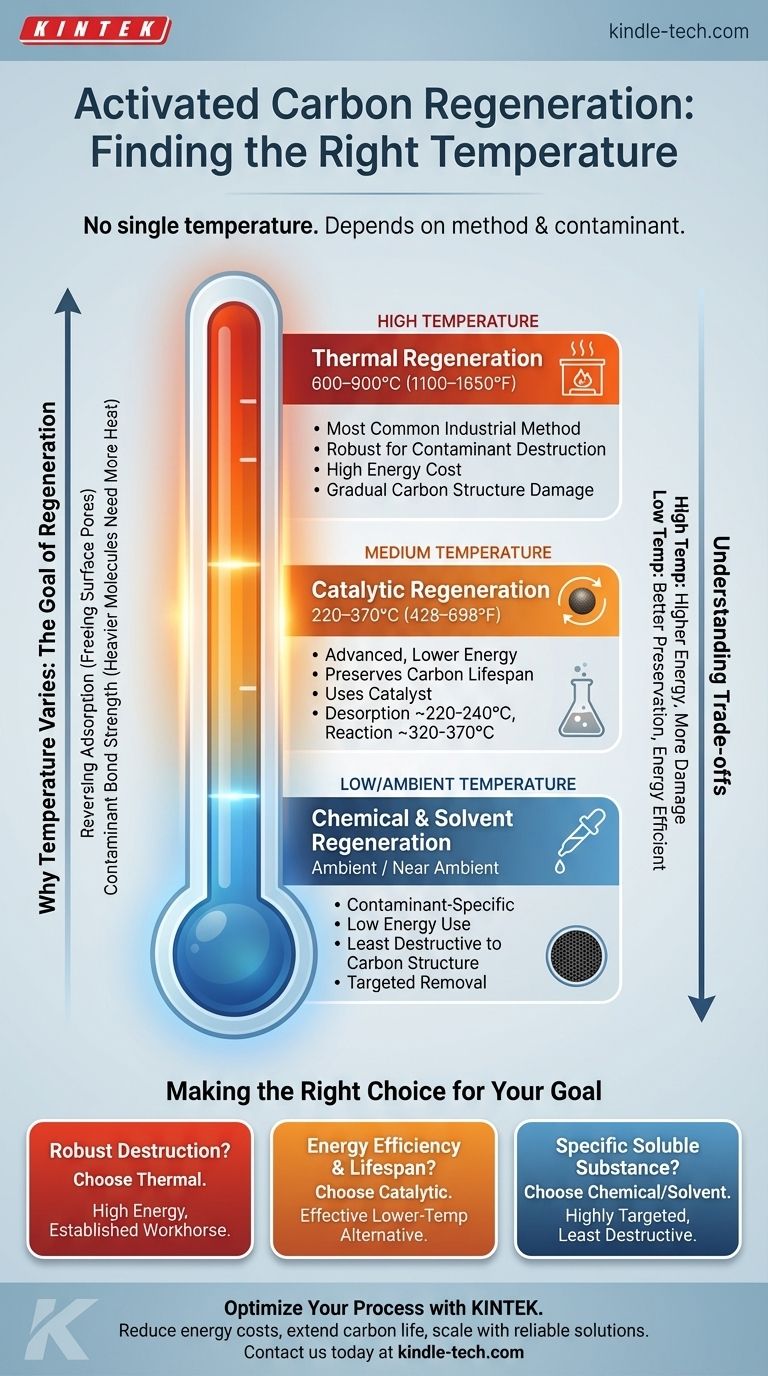

Pour la régénération du charbon actif, la température requise dépend entièrement de la méthode utilisée. Alors que les méthodes avancées comme la régénération catalytique fonctionnent dans une plage inférieure de 220 à 370°C (428 à 698°F), la méthode industrielle la plus courante, la régénération thermique, nécessite des températures beaucoup plus élevées, dépassant souvent 800°C (1472°F).

Le point essentiel à retenir est qu'il n'existe pas de température de régénération unique. La température correcte est déterminée par la technologie de régénération choisie, les contaminants spécifiques éliminés, et l'équilibre entre le coût opérationnel et la préservation de l'efficacité à long terme du charbon.

Pourquoi la température varie : L'objectif de la régénération

Inverser l'adsorption

Le charbon actif fonctionne par adsorption, où les molécules de contaminants adhèrent à sa vaste surface interne. La régénération est le processus d'utilisation de l'énergie — généralement la chaleur — pour rompre ces liaisons et expulser les contaminants, libérant ainsi les pores de surface pour une réutilisation.

Le rôle du contaminant

Différentes substances sont retenues sur le charbon avec différentes forces de liaison. Les composés organiques volatils (COV) légers peuvent souvent être libérés avec moins d'énergie, tandis que les molécules plus lourdes et plus complexes nécessitent beaucoup plus de chaleur pour se décomposer et être éliminées.

Principales méthodes de régénération et leurs températures

Régénération thermique

C'est la méthode la plus courante et la plus robuste utilisée dans les applications industrielles à grande échelle. Elle implique de chauffer le charbon dans un environnement à faible teneur en oxygène, souvent avec de la vapeur.

Le processus se déroule généralement dans un four à plusieurs étapes à des températures très élevées, généralement entre 600 et 900°C (1100 et 1650°F). Cette chaleur intense est nécessaire pour pyrolyser (décomposer thermiquement) les contaminants organiques adsorbés.

Régénération catalytique

Il s'agit d'une technique plus avancée conçue pour réduire les coûts énergétiques élevés de la régénération thermique. Elle utilise un catalyseur pour abaisser la température nécessaire à la décomposition des contaminants.

Comme indiqué dans les études techniques, ce processus fonctionne dans une plage beaucoup plus basse. La désorption du contaminant se produit autour de 220 à 240°C (428 à 464°F), et la réaction catalytique subséquente pour le détruire se produit entre 320 et 370°C (608 à 698°F).

Régénération chimique et par solvant

Pour certaines applications, la régénération peut être effectuée en lavant le charbon avec un solvant ou un produit chimique qui dissout le contaminant adsorbé. Ces méthodes fonctionnent souvent à température ambiante ou proche de celle-ci, mais sont très spécifiques au contaminant ciblé.

Comprendre les compromis

L'impact des températures élevées

Bien qu'efficace, la chaleur élevée de la régénération thermique endommage progressivement la structure poreuse interne du charbon. À chaque cycle, une petite quantité de charbon est brûlée, réduisant sa capacité globale et sa résistance mécanique au fil du temps.

L'avantage des températures plus basses

Les méthodes comme la régénération catalytique sont plus douces pour le charbon actif. En fonctionnant à des températures plus basses, elles préservent mieux la structure des pores, entraînant moins de perte de matière et une durée de vie potentiellement plus longue pour le charbon.

Coûts énergétiques et opérationnels

La différence de consommation d'énergie est significative. Les températures élevées de la régénération thermique se traduisent directement par des coûts de carburant plus élevés, ce qui est un facteur majeur dans ses dépenses opérationnelles. Les méthodes à température plus basse sont intrinsèquement plus économes en énergie.

Faire le bon choix pour votre objectif

La stratégie de régénération optimale dépend entièrement de vos priorités opérationnelles et de la nature de votre application.

- Si votre objectif principal est la destruction robuste des contaminants à grande échelle : La régénération thermique standard est le pilier établi de l'industrie, malgré sa consommation d'énergie élevée.

- Si votre objectif principal est l'efficacité énergétique et la maximisation de la durée de vie du charbon : La régénération catalytique offre une alternative efficace à basse température pour les contaminants compatibles.

- Si votre objectif principal est d'éliminer une substance spécifique et soluble : La régénération chimique ou par solvant peut être la méthode la plus ciblée et la moins destructrice.

En fin de compte, choisir la bonne température signifie d'abord choisir la bonne technologie de régénération pour votre processus spécifique.

Tableau récapitulatif :

| Méthode de régénération | Plage de température typique (°C) | Plage de température typique (°F) | Caractéristique clé |

|---|---|---|---|

| Régénération thermique | 600–900°C | 1100–1650°F | Énergie élevée, robuste pour l'échelle industrielle |

| Régénération catalytique | 220–370°C | 428–698°F | Énergie réduite, préserve la durée de vie du charbon |

| Régénération chimique/par solvant | Ambiante/Proche de l'ambiante | Ambiante/Proche de l'ambiante | Spécifique au contaminant, basse température |

Optimisez votre processus de régénération du charbon actif avec KINTEK

Choisir la bonne température et la bonne méthode de régénération est essentiel pour équilibrer les coûts opérationnels, l'efficacité énergétique et l'efficacité à long terme de votre charbon actif. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés à vos besoins spécifiques de régénération — que vous nécessitiez des solutions thermiques à haute température ou des systèmes catalytiques économes en énergie.

Notre expertise vous aide à :

- Réduire les coûts énergétiques grâce à des technologies de régénération efficaces

- Prolonger la durée de vie du charbon en sélectionnant le profil de température approprié

- Adapter votre processus avec des équipements fiables de qualité industrielle

Améliorons ensemble votre stratégie de régénération. Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir comment les solutions de KINTEK peuvent stimuler l'efficacité et la performance dans votre laboratoire.

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Qu'est-ce que le processus de régénération du carbone ? Restaurer le carbone usé pour une utilisation rentable et durable

- À quoi servent les fours rotatifs ? Réaliser le traitement des matériaux à haute température

- Qu'est-ce qu'un four électrique rotatif ? Obtenez un chauffage uniforme supérieur pour vos matériaux

- Quelle est l'efficacité énergétique d'un four rotatif ? Atteignez plus de 95 % avec la bonne conception

- Quels sont les avantages de la pyrolyse par micro-ondes ? Obtenez une conversion des déchets en valeur plus rapide et plus efficace

- Quelle température est nécessaire pour la pyrolyse du plastique ? Trouvez la chaleur idéale pour le rendement souhaité

- Qu'est-ce qui définit les modes de mouvement du lit en cascade et par centrifugation dans un four rotatif ? Maîtrisez la vitesse du four pour des performances optimales

- Qu'est-ce que le taux de chauffage par pyrolyse ? La clé pour contrôler les rendements en biochar, bio-huile et syngaz