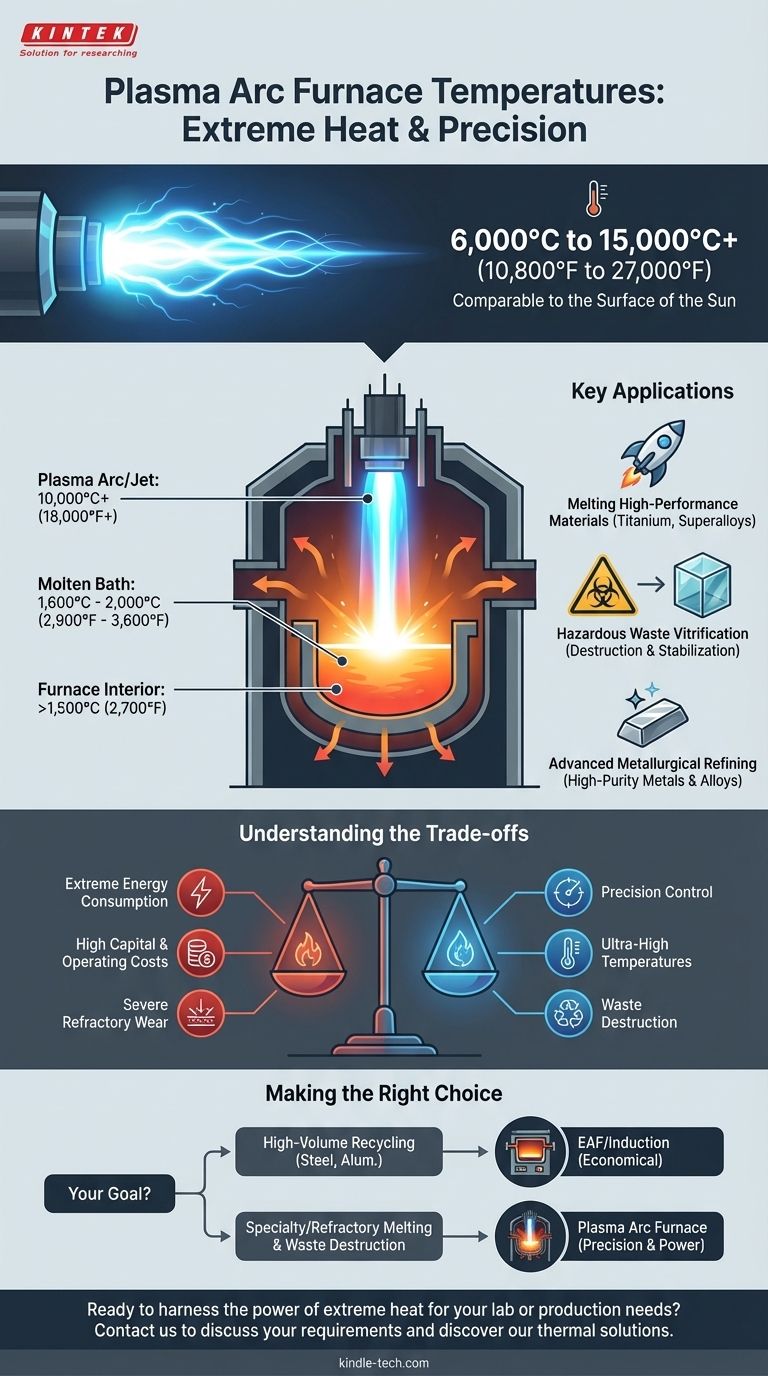

À la base, un four à arc plasma fonctionne à des températures qui défient les méthodes de chauffage conventionnelles, le jet de plasma lui-même atteignant de 6 000 °C à plus de 15 000 °C (10 800 °F à 27 000 °F). C'est comparable à la température de surface du soleil. Cependant, cette chaleur extrême est très localisée au niveau de l'arc, tandis que le matériau en fusion et l'intérieur du four fonctionnent à des températures différentes et plus basses.

La caractéristique déterminante d'un four à arc plasma n'est pas seulement sa chaleur extrême, mais sa capacité à délivrer cette chaleur avec précision et contrôle. Cela le transforme d'un simple dispositif de fusion en un outil sophistiqué pour le traitement des matériaux avancés et la destruction des déchets.

Comment un arc plasma atteint-il des températures extrêmes

Pour comprendre le four, il faut d'abord comprendre le plasma. Le plasma est le quatrième état de la matière, créé lorsqu'un gaz est suffisamment énergisé pour que ses électrons soient arrachés à leurs atomes, formant un gaz ionisé et électriquement conducteur.

Le principe de la génération de plasma

Une torche à plasma génère un arc électrique à haute tension, semblable à un éclair, dans un flux de gaz (tel que l'argon, l'azote ou même l'air). Cette énergie électrique intense surchauffe le gaz, l'ionise et crée un jet de plasma focalisé. La stabilité et la température de ce jet sont précisément contrôlées par l'alimentation électrique et le débit de gaz.

Arcs transférés et non transférés

Il existe deux configurations principales. Un arc transféré est formé entre l'électrode de la torche et le matériau conducteur chauffé (la « charge »). Cette méthode est incroyablement efficace pour délivrer de l'énergie directement à la cible, ce qui la rend idéale pour la fusion des métaux.

Un arc non transféré est entièrement contenu dans la torche elle-même. Le plasma est ensuite expulsé sous forme de jet de gaz surchauffé à haute vitesse. Ceci est souvent utilisé pour des applications telles que la projection thermique ou la destruction de déchets qui ne sont pas électriquement conducteurs.

L'anatomie de la chaleur dans le four

Il est essentiel de comprendre qu'un four à plasma n'a pas une seule température. Il possède des zones thermiques distinctes.

- L'arc/jet de plasma : Le cœur de l'arc est le point le plus chaud, atteignant plus de 10 000 °C. C'est là que se produit la physique de l'ionisation.

- Le bain en fusion : Le matériau en fusion, tel que l'acier ou le titane, se situe généralement à la température nécessaire à son état liquide, souvent entre 1 600 °C et 2 000 °C. L'arc plasma agit comme source de chaleur qui maintient cette température.

- L'intérieur du four (espace libre) : L'espace au-dessus du bain en fusion est nettement plus froid que l'arc, mais toujours incroyablement chaud, maintenant souvent des températures bien supérieures à 1 500 °C.

Pourquoi ce niveau de chaleur est important : applications clés

Les capacités uniques du chauffage par arc plasma permettent des processus difficiles ou impossibles avec des fours conventionnels comme les fours à arc électrique (EAF) ou à induction.

Fusion de matériaux haute performance

L'avantage principal est la fusion de métaux et de céramiques avec des points de fusion extrêmement élevés. Cela inclut le titane, les superalliages à base de nickel et les métaux réfractaires comme le tungstène et le molybdène, qui sont essentiels pour les applications aérospatiales, de défense et médicales.

Vitrification des déchets dangereux

Le chauffage au plasma est une solution définitive pour la destruction des matériaux dangereux. La chaleur intense décompose les composés organiques complexes, l'amiante et les déchets médicaux en leurs composants élémentaires. Ces éléments sont ensuite refroidis et fusionnés en un solide stable, non lixiviable, semblable à du verre, appelé laitier.

Raffinage métallurgique avancé

La combinaison de chaleur extrême et d'une atmosphère contrôlée permet un raffinage métallurgique supérieur. Elle permet l'élimination efficace des impuretés et la production de métaux et d'alliages de haute pureté avec des compositions précisément contrôlées.

Comprendre les compromis

Les capacités exceptionnelles de la technologie plasma s'accompagnent d'importantes considérations opérationnelles. Ce n'est pas le bon outil pour chaque tâche.

Consommation d'énergie extrême

Générer et maintenir un arc plasma stable nécessite une quantité massive d'énergie électrique. Cela rend le processus considérablement plus gourmand en énergie et plus coûteux par tonne qu'un four à arc électrique conventionnel utilisé pour le recyclage standard de l'acier.

Coûts d'investissement et d'exploitation élevés

Les torches à plasma, leurs alimentations spécialisées et les systèmes de distribution de gaz sont complexes et coûteux. De plus, le coût des gaz de plasma comme l'argon peut représenter une dépense opérationnelle majeure, bien que certains systèmes soient conçus pour fonctionner à l'air.

Usure sévère des réfractaires

La chaleur intense et focalisée de l'arc plasma est extrêmement destructrice pour les matériaux réfractaires qui tapissent le four. Cette « usure des réfractaires » est un défi opérationnel majeur, entraînant des coûts de maintenance et des temps d'arrêt plus élevés par rapport à d'autres types de fours.

Faire le bon choix pour votre objectif

La sélection de la technologie thermique appropriée dépend entièrement de votre matériau spécifique et de votre objectif de traitement.

- Si votre objectif principal est le recyclage à haut volume de métaux standards comme l'acier ou l'aluminium : Un four à arc électrique (EAF) conventionnel ou un four à induction est presque toujours le choix le plus économique et le plus efficace.

- Si votre objectif principal est la fusion d'alliages spéciaux, de titane ou de métaux réfractaires : Un four à arc plasma fournit la température, le contrôle et l'environnement propre nécessaires qu'aucune autre technologie ne peut égaler.

- Si votre objectif principal est la destruction complète de déchets dangereux ou la création de matériaux ultra-purs : Un four à arc plasma est l'outil définitif, offrant un niveau de décomposition thermique et de raffinage sans précédent.

En fin de compte, un four à arc plasma doit être considéré non pas comme un appareil de chauffage à force brute, mais comme un instrument de précision pour manipuler la matière à son niveau le plus fondamental.

Tableau récapitulatif :

| Caractéristique | Plage de température | Application clé |

|---|---|---|

| Arc/Jet de plasma | Plus de 10 000 °C (Plus de 18 000 °F) | Ionisation, chauffage extrême |

| Matériau en fusion | 1 600 °C - 2 000 °C (2 900 °F - 3 600 °F) | Fusion de métaux, alliages |

| Intérieur du four | >1 500 °C (2 700 °F) | Traitement en atmosphère contrôlée |

Prêt à exploiter la puissance de la chaleur extrême pour votre laboratoire ou vos besoins de production ?

Chez KINTEK, nous sommes spécialisés dans les solutions thermiques avancées, y compris les fours à arc plasma conçus pour la fusion de précision des alliages haute performance, des métaux réfractaires et la vitrification des déchets dangereux. Notre expertise garantit que vous obtenez l'équipement adapté pour un traitement et un contrôle supérieurs des matériaux.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos équipements de laboratoire peuvent améliorer vos capacités de recherche ou de production. Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle supérieur de la température et de l'atmosphère

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace