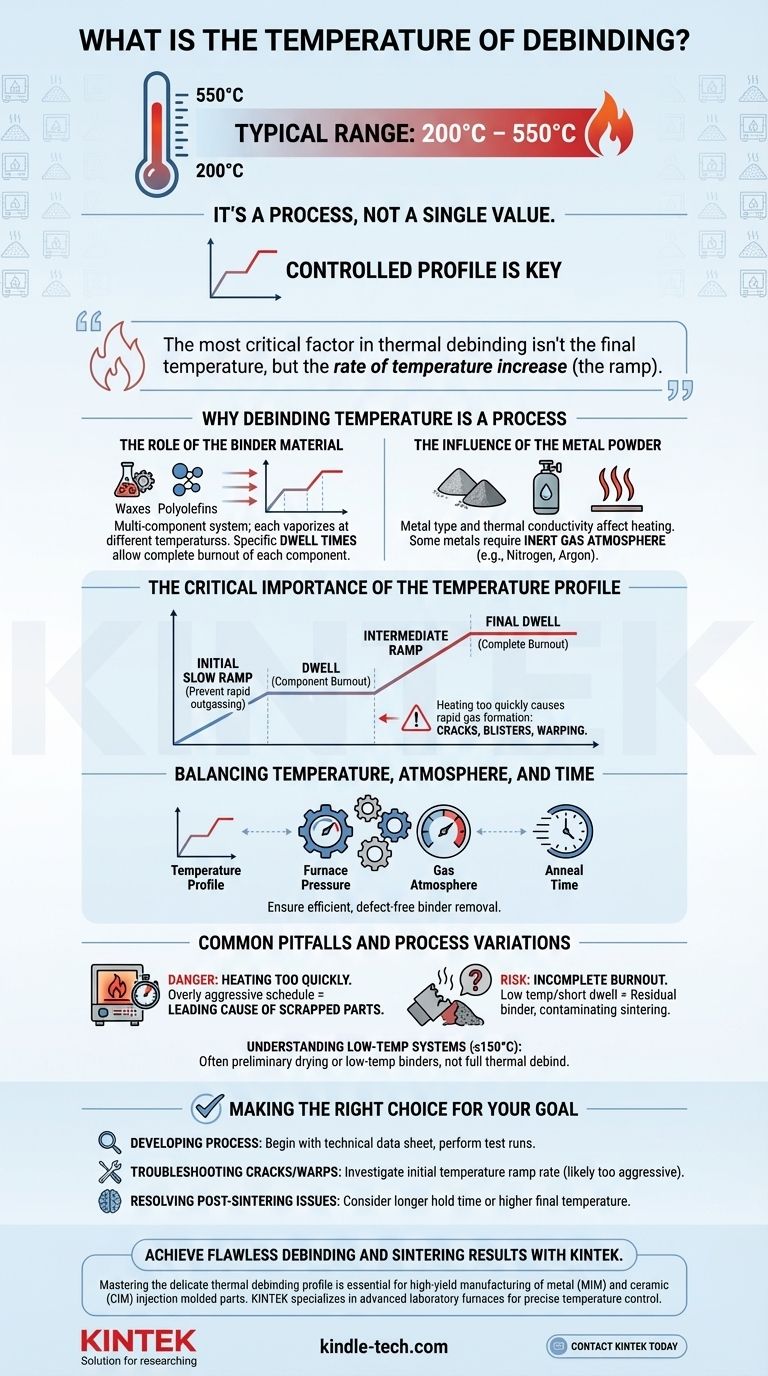

Pour être précis, la température pour le démoulage thermique n'est pas une valeur unique, mais un profil soigneusement contrôlé qui fonctionne généralement entre 200°C et 550°C. Les températures exactes et les vitesses de chauffage sont dictées entièrement par le système de liant polymère spécifique utilisé et le type de poudre métallique dans la pièce. L'objectif est d'éliminer le liant lentement et complètement sans créer de défauts.

Le facteur le plus critique dans le démoulage thermique n'est pas la température finale, mais la vitesse d'augmentation de la température (la rampe). Un chauffage trop rapide provoque une formation de gaz rapide qui peut fissurer, déformer ou détruire la pièce avant même qu'elle n'atteigne le four de frittage.

Pourquoi la température de démoulage est un processus, pas un nombre

Comprendre le « pourquoi » derrière la plage de température est essentiel pour produire des pièces de haute qualité. L'ensemble du processus est un équilibre délicat conçu pour évacuer en toute sécurité le matériau liant de la pièce « verte » fragile.

Le rôle du matériau liant

Le liant n'est pas une substance unique, mais un système multi-composants, souvent un mélange de polymères comme des cires et des polyoléfines. Chaque composant se vaporise ou se décompose thermiquement à une température différente.

Le profil de température doit être programmé avec des temps de maintien spécifiques à divers points. Cela permet à un composant du liant de brûler complètement avant que la température n'augmente pour s'attaquer au composant suivant, à plus haute température.

L'influence de la poudre métallique

La poudre métallique elle-même peut également influencer le processus. Certains métaux sont très sensibles à l'oxydation, nécessitant que le démoulage se déroule dans une atmosphère de gaz inerte spécifique (comme l'azote ou l'argon).

De plus, la conductivité thermique de la poudre métallique affecte la façon dont la chaleur se déplace à travers la pièce, influençant les taux de rampe et les temps de maintien requis pour garantir que le cœur est démoulé au même rythme que la surface.

L'importance critique du profil de température

Un cycle de démoulage réussi est défini par son profil de température — la séquence programmée des vitesses de chauffage et des maintenances. Ce profil est bien plus important que toute lecture de température unique.

La rampe initiale lente

Le début du cycle est la phase la plus dangereuse. Une rampe initiale lente est cruciale pour empêcher les composants du liant à plus basse température de se transformer trop rapidement en gaz.

Ce dégazage soudain crée une pression interne immense, entraînant les défauts de démoulage les plus courants : fissures, cloques et déformation de la pièce.

Équilibrer la température, l'atmosphère et le temps

La température ne fonctionne pas isolément. Elle doit être soigneusement équilibrée avec d'autres paramètres du four.

Des facteurs tels que la pression du four et la composition de l'atmosphère gazeuse doivent être contrôlés parallèlement au profil de température et au temps de recuit pour garantir que le liant est éliminé efficacement et sans provoquer de réactions chimiques indésirables.

Pièges courants et variations de processus

Obtenir le démoulage parfait nécessite d'éviter les erreurs courantes et de comprendre que tous les systèmes ne sont pas identiques.

Le danger de chauffer trop rapidement

Le principal piège est un calendrier de chauffage trop agressif. C'est la principale cause de mise au rebut des pièces. Le désir de réduire les temps de cycle peut être coûteux s'il entraîne des composants fissurés ou déformés.

Le risque d'une combustion incomplète

Inversement, si la température est trop basse ou si les temps de maintien sont trop courts, certains des composants du liant à haute température peuvent rester dans la pièce.

Ce liant résiduel peut contaminer le four de frittage et, plus critique encore, peut se dégazer violemment pendant la phase de frittage beaucoup plus chaude, détruisant la pièce lorsqu'il est trop tard pour la réparer.

Comprendre les systèmes à basse température

Vous pouvez rencontrer des systèmes qui fonctionnent à des températures plus basses, comme un maximum de 150°C. Ceux-ci ne sont généralement pas destinés à un démoulage thermique complet.

Ils sont plutôt souvent utilisés pour une étape de séchage préliminaire après un processus de démoulage par solvant, ou pour des systèmes de liant avec des composants à très basse température. Un démoulage thermique complet pour éliminer toute matière organique nécessitera presque toujours des températures supérieures à 200°C.

Faire le bon choix pour votre objectif

Pour définir votre processus, vous devez d'abord définir votre priorité. Le profil de démoulage doit être conçu pour correspondre à votre liant, matériau et géométrie de pièce spécifiques.

- Si votre objectif principal est de développer un nouveau processus : Commencez par la fiche technique de votre fournisseur de liant ou de matière première et effectuez des essais sur des pièces non critiques.

- Si votre objectif principal est de résoudre les problèmes de fissures ou de déformations : Enquêtez immédiatement sur votre taux de rampe de température initial ; il est presque certainement trop agressif pour la géométrie ou l'épaisseur de la pièce.

- Si votre objectif principal est de résoudre les problèmes post-frittage : Envisagez la possibilité d'une combustion incomplète du liant, ce qui pourrait nécessiter un temps de maintien plus long ou une température finale légèrement plus élevée dans votre profil de démoulage.

En fin de compte, maîtriser le profil de démoulage thermique est la clé pour débloquer une fabrication avancée cohérente et à haut rendement.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Plage de température typique | 200°C à 550°C |

| Objectif principal | Éliminer complètement le liant sans créer de défauts (fissures, déformation). |

| Facteur le plus critique | Le taux d'augmentation de la température (rampe), pas la température finale. |

| Influences clés | Composition du système de liant et type de poudre métallique/céramique. |

| Piège courant | Chauffage trop rapide, provoquant une formation rapide de gaz et une défaillance de la pièce. |

Obtenez des résultats de démoulage et de frittage impeccables avec KINTEK.

La maîtrise du profil délicat de démoulage thermique est essentielle pour la fabrication à haut rendement des pièces moulées par injection de métal (MIM) et de céramique (CIM). KINTEK se spécialise dans les fours de laboratoire avancés et les consommables conçus pour un contrôle précis de la température et un chauffage uniforme, garantissant que votre liant est retiré de manière sûre et complète.

Nos experts peuvent vous aider à choisir le bon équipement et à optimiser votre processus pour éviter les défauts courants tels que les fissures et les déformations. Laissez-nous vous fournir les solutions thermiques fiables dont votre laboratoire a besoin pour des résultats cohérents et de haute qualité.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière de démoulage et de frittage.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre le frittage et la cuisson ? Un guide de la terminologie des procédés thermiques

- Qu'est-ce que le frittage naturel ? Découvrez le processus géologique qui forme les gisements de minerai

- Quel danger est impliqué lors de l'utilisation d'une fournaise ? Protégez votre maison du tueur silencieux

- Pourquoi devons-nous utiliser correctement certains appareils de laboratoire dans le laboratoire ? Le fondement d'une science sûre et précise

- Quelle est la différence entre un creuset et un four ? Comprendre le partenariat entre la source de chaleur et le récipient