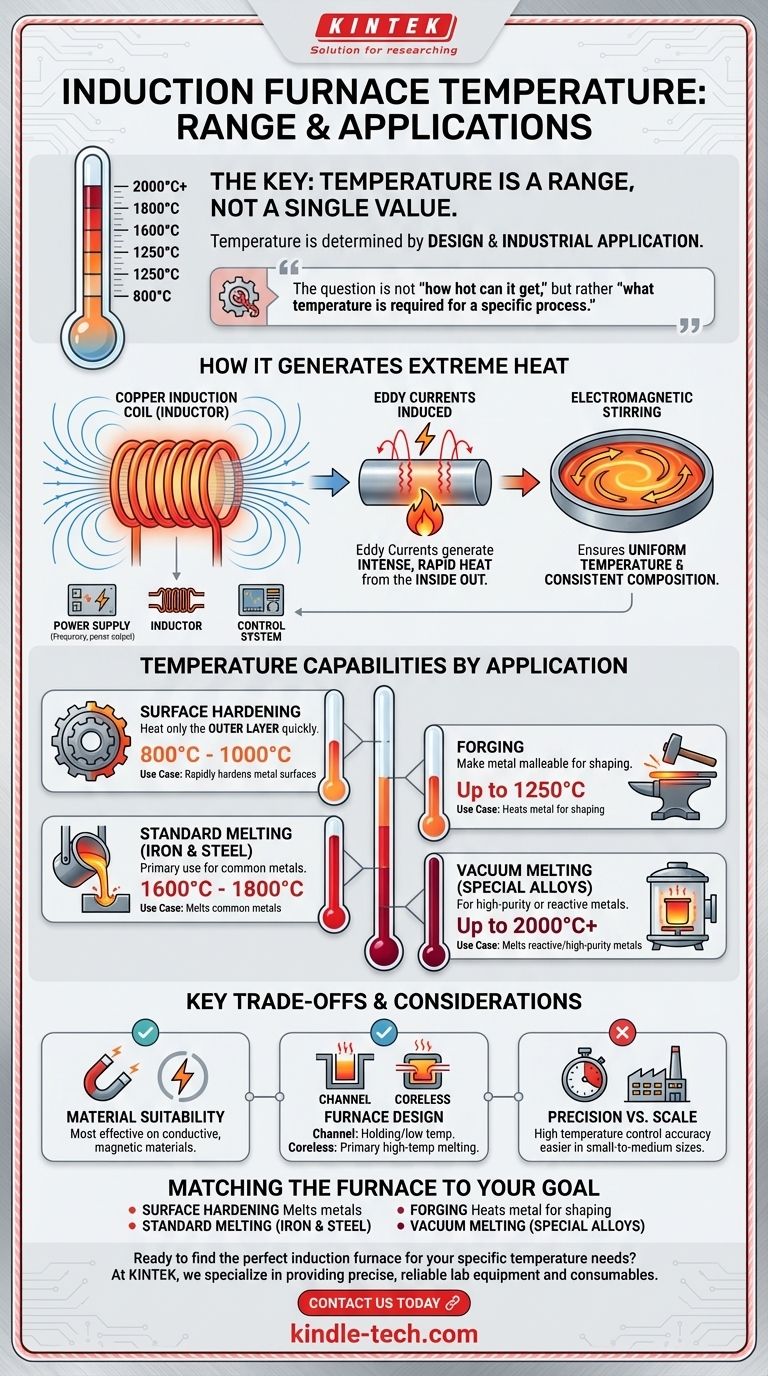

La température d'un four à induction n'est pas une valeur unique mais une plage déterminée par sa conception et son application industrielle. Selon la tâche, les températures de fonctionnement peuvent aller de 800°C pour le durcissement superficiel à plus de 2000°C (3632°F) pour la fusion d'alliages spécialisés sous vide. Les applications de fusion les plus courantes, comme pour le fer et l'acier, nécessitent généralement des températures comprises entre 1600°C et 1800°C.

Le point clé à retenir est que la capacité de température d'un four à induction est une fonction directe de son objectif prévu. La question n'est pas « jusqu'où peut-il chauffer », mais plutôt « quelle température est requise pour un processus spécifique comme le forgeage, la fusion ou le traitement de surface ».

Comment les fours à induction génèrent-ils une chaleur extrême

Un four à induction n'utilise pas d'éléments chauffants externes comme un four conventionnel. Au lieu de cela, il génère de la chaleur directement à l'intérieur du matériau lui-même, ce qui entraîne une grande efficacité et un contrôle précis.

Le principe de l'induction

Un four à induction utilise un puissant champ magnétique alternatif généré par une bobine en cuivre.

Lorsqu'un matériau conducteur (comme le métal) est placé à l'intérieur de ce champ, il induit de puissants courants électriques, connus sous le nom de courants de Foucault, dans le métal.

La résistance naturelle du matériau à l'écoulement de ces courants de Foucault génère une chaleur intense et rapide, provoquant son échauffement et finalement sa fusion de l'intérieur vers l'extérieur.

L'avantage de l'agitation électromagnétique

Le même champ magnétique qui crée la chaleur provoque également l'agitation du métal en fusion.

Cette action d'agitation électromagnétique est un avantage significatif, car elle assure une température très uniforme et une composition chimique constante dans l'ensemble du bain de fusion.

Composants principaux du système

Les principaux composants qui fonctionnent ensemble pour atteindre ces températures sont l'alimentation électrique, une bobine d'induction en cuivre (inducteur) et un système de contrôle. La fréquence et la puissance de sortie de l'alimentation sont des facteurs critiques pour déterminer l'efficacité du chauffage et la température finale.

Capacités de température par application

La température requise varie considérablement en fonction du processus industriel. Chaque type de four est conçu pour fonctionner efficacement dans une plage de température spécifique.

Durcissement superficiel

Pour des processus tels que le durcissement superficiel, l'objectif est de chauffer très rapidement seule la couche externe d'une pièce métallique.

Les systèmes à induction peuvent chauffer la surface d'une pièce à 800°C - 1000°C en quelques secondes seulement, durcissant la surface sans affecter les propriétés du cœur.

Forgeage

Le chauffage du métal pour le rendre malléable en vue du forgeage nécessite des températures inférieures à celles de la fusion.

Un four à induction typique conçu pour les applications de forgeage fonctionnera à des températures allant jusqu'à 1250°C.

Fusion standard (fer et acier)

La fusion de métaux courants comme la fonte et les alliages d'acier est une utilisation principale des fours à induction.

Ces fours sont conçus pour atteindre et maintenir des températures allant jusqu'à 1650°C, certains étant capables de dépasser 1800°C en fonction des matériaux chargés et du couplage de la bobine.

Fusion spécialisée et sous vide

Pour les métaux de haute pureté ou les alliages réactifs, la fusion est effectuée sous vide pour éviter toute contamination.

Les fours de fusion par induction sous vide (VIM) sont des unités spécialisées qui peuvent atteindre les températures les plus élevées, atteignant souvent 2000°C.

Comprendre les compromis clés

Bien que puissants, les fours à induction ne sont pas une solution universelle. Leurs performances et leur adéquation dépendent de plusieurs facteurs.

Adéquation du matériau

Le chauffage par induction est le plus efficace sur les matériaux électriquement conducteurs et, idéalement, magnétiques. L'efficacité du chauffage dépend des propriétés électriques et magnétiques spécifiques du métal traité.

Conception du four

Différentes conceptions de fours existent pour différentes tâches. Un four à canal, par exemple, est souvent utilisé pour maintenir le métal en fusion à température ou pour fondre des alliages à plus basse température comme l'aluminium. Un four à induction sans noyau est plus couramment utilisé pour la fusion primaire d'alliages à haute température comme l'acier.

Précision par rapport à l'échelle

Un avantage majeur de l'induction est sa haute précision de contrôle de la température et la faible différence de température entre le cœur et la surface du matériau. Cette précision est plus facile à gérer dans les fours de petite à moyenne taille. L'augmentation de l'échelle à de très grands volumes peut introduire de nouvelles complexités.

Adapter le four à votre objectif

Pour sélectionner l'équipement approprié, vous devez d'abord définir votre objectif de traitement thermique.

- Si votre objectif principal est le traitement de surface ou le durcissement de surface : Vous avez besoin d'un système à haute fréquence conçu pour un chauffage rapide et localisé jusqu'à 1000°C.

- Si votre objectif principal est le forgeage de l'acier : Un four optimisé pour une température de masse constante d'environ 1250°C est l'outil approprié.

- Si votre objectif principal est la fusion d'alliages de fer, d'acier ou de cuivre : Votre système doit être suffisamment robuste pour fonctionner en continu dans la plage de 1600°C à 1800°C.

- Si votre objectif principal est la fusion de métaux réactifs ou de superalliages : Un four à induction sous vide spécialisé capable d'atteindre 2000°C est nécessaire pour la pureté et la performance.

En fin de compte, la température d'un four à induction est une variable précisément conçue, adaptée pour répondre aux exigences d'une tâche industrielle spécifique.

Tableau récapitulatif :

| Application | Plage de température typique | Cas d'utilisation clé |

|---|---|---|

| Durcissement superficiel | 800°C - 1000°C | Durcit rapidement les surfaces métalliques |

| Forgeage | Jusqu'à 1250°C | Chauffe le métal pour le façonnage |

| Fusion standard (Fer/Acier) | 1600°C - 1800°C | Fait fondre les métaux courants |

| Fusion sous vide (Alliages spéciaux) | Jusqu'à 2000°C+ | Fait fondre les métaux réactifs/de haute pureté |

Prêt à trouver le four à induction parfait pour vos besoins de température spécifiques ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables précis et fiables pour toutes vos exigences de traitement thermique. Que vous durcissiez des surfaces, forgiez des métaux ou fondiez des alliages spécialisés, nos experts vous aideront à choisir le four idéal pour votre application. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quels sont les dangers du chauffage par induction ? Principaux risques électriques, de brûlure et liés aux champs électromagnétiques (CEM)

- Comment pouvons-nous augmenter l'efficacité du four à induction ? Optimiser la puissance, la chaleur et le rendement pour des performances maximales

- Quels sont les matériaux pour le revêtement acide et le revêtement basique dans un four à induction électrique ? Choisissez le réfractaire adapté à votre fusion.

- Comment calculer le kilowatt-heure (kWh) total requis pour un processus de fusion ? Maîtrisez votre estimation énergétique

- Quel est l'objectif du four à induction ? Atteindre une fusion de métal propre et précise avec une grande pureté

- Quelle est la plage de fréquences d'un four à induction ? Découvrez la clé d'une fusion de métaux efficace

- Quelle est l'utilité d'un four de fusion à induction ? Obtenez une fusion des métaux rapide, propre et précise

- Quelle est la fonction d'un four à arc à induction sous vide dans l'acier AFA ? Optimisez la synthèse de vos alliages haute performance