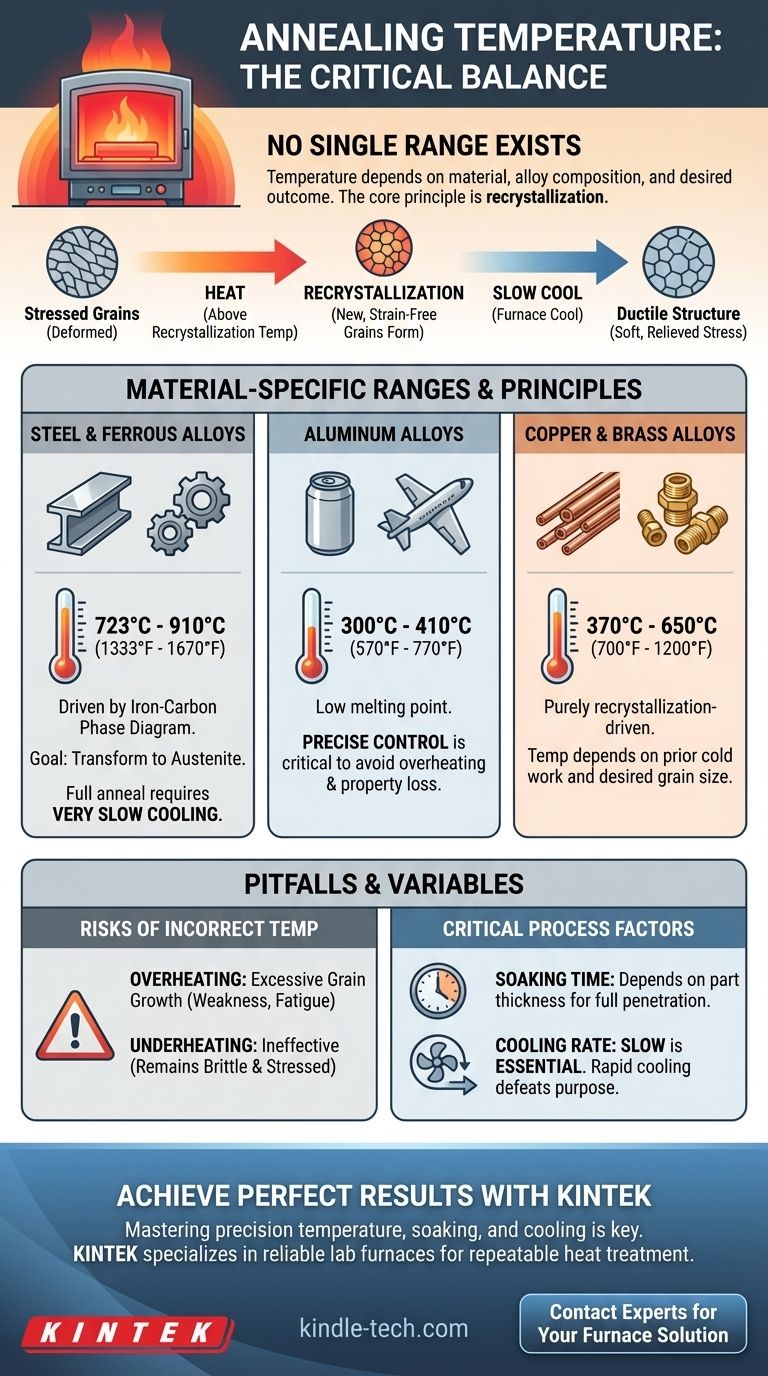

De manière cruciale, il n'existe pas de plage de température unique pour le recuit. La température correcte dépend entièrement du matériau spécifique traité thermiquement, de sa composition d'alliage et du résultat souhaité. Pour les aciers, cela se situe généralement entre 723°C et 910°C (1333°F et 1670°F), tandis que pour les alliages d'aluminium, cela peut être aussi bas que 300°C à 410°C (570°F à 770°F).

Le principe fondamental du recuit n'est pas d'atteindre un chiffre magique, mais de chauffer un matériau au-dessus de sa température de recristallisation, puis de le refroidir lentement. Ce processus répare la structure cristalline interne du matériau, soulageant les contraintes et augmentant sa ductilité.

Le principe fondamental : ce que réalise le recuit

Au niveau microscopique, le recuit est un processus de récupération et de réparation. Il inverse les effets de l'écrouissage, qui se produit lorsqu'un métal est plié, forgé ou usiné.

Soulagement des contraintes internes

Lorsque vous pliez une pièce de métal, vous ne faites pas que changer sa forme ; vous déformez sa structure cristalline interne, connue sous le nom de grains. Cela crée une forte densité de défauts appelés dislocations, ce qui rend le matériau plus dur, plus cassant et plein de contraintes internes.

Le rôle de la température

La chaleur fournit l'énergie thermique nécessaire au mouvement des atomes au sein du réseau cristallin. À mesure que la température augmente, cette mobilité atomique augmente considérablement.

Recristallisation : la transformation clé

L'événement le plus important pendant le recuit est la recristallisation. C'est le point auquel de nouveaux grains exempts de contraintes commencent à se former et à croître, consommant les anciens grains déformés. Pour que le recuit soit efficace, la température doit être suffisamment élevée pour initier et achever ce processus.

Pourquoi la température varie selon le matériau

La température de recristallisation est une propriété unique de chaque matériau, c'est pourquoi les températures de recuit diffèrent si radicalement.

Acier et alliages ferreux

Pour l'acier, les températures de recuit sont déterminées avec précision par le diagramme de phase fer-carbone. L'objectif est souvent de chauffer l'acier au-dessus de sa température critique supérieure (A3 ou Acm) pour transformer sa structure en une phase uniforme appelée austénite.

Un recuit complet pour un acier au carbone typique implique de le chauffer à environ 30-50°C (50-90°F) au-dessus de ce point critique, de le maintenir à cette température, puis de le refroidir extrêmement lentement dans le four. Cela produit une structure de perlite douce, ductile et grossière.

Alliages de cuivre et de laiton

Le cuivre et ses alliages, comme le laiton, ne subissent pas les mêmes transformations de phase que l'acier. Leur recuit est purement axé sur la recristallisation.

La plage de température de recuit typique pour le cuivre pur est de 370°C à 650°C (700°F à 1200°F). La température exacte dépend de la quantité de travail à froid antérieur et de la taille de grain finale souhaitée.

Alliages d'aluminium

L'aluminium a un point de fusion beaucoup plus bas, donc ses températures de recuit sont également nettement inférieures. La plage se situe généralement entre 300°C et 410°C (570°F et 770°F).

Le contrôle de la température est particulièrement critique pour l'aluminium, car une surchauffe peut facilement entraîner une perte de propriétés mécaniques, voire une fusion partielle.

Comprendre les compromis et les pièges

Obtenir le bon résultat de recuit nécessite un équilibre précis entre la température, le temps et la vitesse de refroidissement. Se tromper sur l'un de ces éléments peut ruiner la pièce.

Le risque de surchauffe

Dépasser la température de recuit optimale est dangereux. Cela peut provoquer une croissance excessive des grains, où les cristaux nouvellement formés deviennent trop grands. Cela réduit considérablement la résistance, la ténacité et la durée de vie en fatigue du matériau. Dans les cas extrêmes, cela peut entraîner des dommages permanents ou la fusion.

Le problème du sous-chauffage

Si la température est trop basse — en dessous du point de recristallisation du matériau — le processus de recuit échouera tout simplement. Les contraintes internes dues à l'écrouissage ne seront pas soulagées, et le matériau restera dur et cassant.

L'influence du temps de maintien

Le maintien (soaking) fait référence au maintien du matériau à la température cible. Le temps requis dépend de l'épaisseur et de la masse de la pièce. Un composant épais nécessite un temps de maintien plus long pour garantir que la chaleur pénètre complètement jusqu'à son cœur et que toute la structure se transforme.

Le rôle critique de la vitesse de refroidissement

Pour la plupart des processus de recuit (en particulier un recuit complet sur l'acier), une vitesse de refroidissement très lente est essentielle. Un refroidissement rapide, tel que la trempe à l'air ou à l'eau, réintroduira des contraintes et durcira le matériau, annulant l'objectif du recuit. La pratique standard consiste à laisser la pièce refroidir lentement avec le four sur plusieurs heures.

Faire le bon choix pour votre objectif

Pour déterminer les paramètres de recuit corrects, vous devez d'abord définir votre matériau et votre objectif.

- Si votre objectif principal est de travailler avec de l'acier : Consultez le diagramme de phase fer-carbone pour votre nuance d'acier spécifique afin d'identifier ses températures critiques (A1, A3, Acm) comme guide.

- Si votre objectif principal est les métaux non ferreux comme le cuivre ou l'aluminium : Référez-vous à un manuel métallurgique fiable ou à la fiche technique du fournisseur de matériaux pour les plages de température éprouvées pour cet alliage spécifique.

- Si votre objectif principal est d'obtenir une douceur et une ductilité maximales : Vous effectuez probablement un recuit complet, qui nécessite un chauffage au-dessus de la température critique supérieure et un refroidissement très lent au four.

- Si votre objectif principal est de soulager les contraintes entre les étapes de fabrication : Un "recuit de processus" ou un "recuit de soulagement de contrainte" à plus basse température peut être suffisant et plus efficace qu'un recuit complet.

En fin de compte, un recuit réussi découle de la compréhension que la température est un outil pour manipuler les propriétés fondamentales d'un matériau spécifique.

Tableau récapitulatif :

| Matériau | Plage de température de recuit typique | Principe clé |

|---|---|---|

| Acier | 723°C - 910°C (1333°F - 1670°F) | Chauffage au-dessus de la température critique supérieure (A3) pour un recuit complet |

| Alliages d'aluminium | 300°C - 410°C (570°F - 770°F) | Le contrôle précis est essentiel pour éviter la surchauffe |

| Cuivre/Laiton | 370°C - 650°C (700°F - 1200°F) | Piloté par la recristallisation de la structure écrouie |

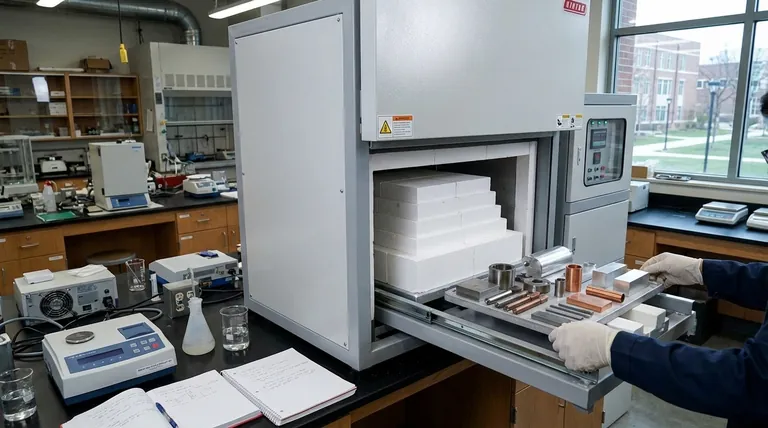

Obtenez des résultats de recuit parfaits avec KINTEK

Maîtriser la température précise, le temps de maintien et la vitesse de refroidissement pour votre matériau spécifique est la clé d'un recuit réussi. Que vous travailliez avec de l'acier, de l'aluminium, du cuivre ou d'autres alliages, disposer du bon four de laboratoire est non négociable pour obtenir les propriétés matérielles souhaitées telles que la ductilité et le soulagement des contraintes.

KINTEK se spécialise dans les fours de laboratoire de précision et les équipements conçus pour des processus de traitement thermique fiables et reproductibles. Nos solutions vous aident à éviter les pièges de la surchauffe, du sous-chauffage et du refroidissement inapproprié, garantissant que vos matériaux fonctionnent exactement comme nécessaire.

Prêt à optimiser votre processus de recuit ? Contactez nos experts dès aujourd'hui pour trouver le four parfait pour les exigences spécifiques de science des matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quel est l'objectif d'un four à moufle ? Réaliser un traitement pur à haute température

- Quel est l'objectif de la calcination ? Transformer et purifier les matériaux pour un usage industriel

- Quels sont les différents types de fours de laboratoire ? Trouvez celui qui convient parfaitement à votre application

- Comment appelle-t-on un four de laboratoire ? Un guide des fours à moufle et à tube

- Quel est le point critique du traitement thermique ? Maîtriser la clé de la transformation de l'acier