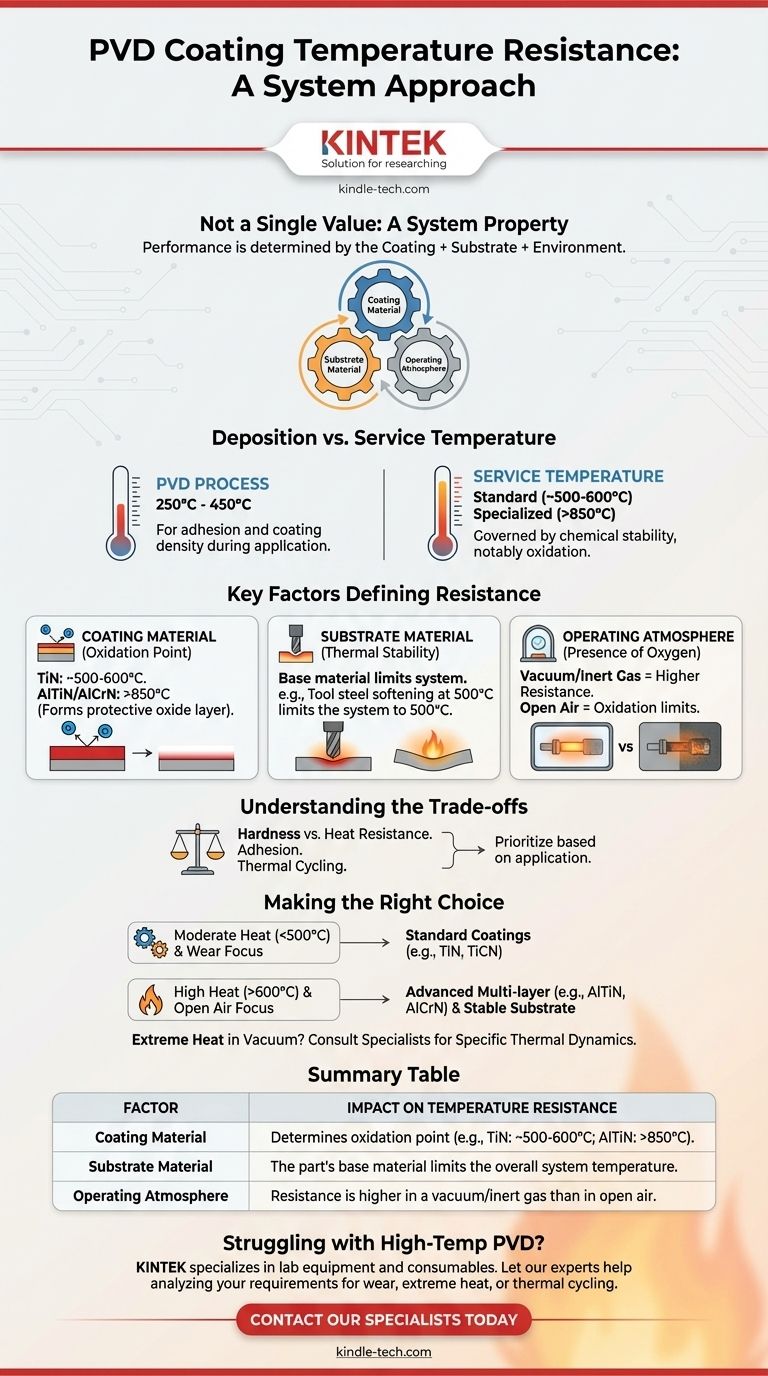

Pour être précis, la résistance à la température d'un revêtement par dépôt physique en phase vapeur (PVD) n'est pas une valeur unique, mais est déterminée par le matériau de revêtement spécifique, le substrat sur lequel il est appliqué et l'environnement d'exploitation. Alors que de nombreux revêtements PVD standard comme le nitrure de titane (TiN) commencent à s'oxyder et à se dégrader autour de 500-600°C, des revêtements spécialisés sont conçus pour fonctionner de manière fiable à des températures dépassant 850°C.

L'élément crucial à retenir est que la performance d'un revêtement PVD à haute température est une propriété de l'ensemble du système. Le point d'oxydation du revêtement, la stabilité thermique du composant sous-jacent et la présence d'oxygène dictent tous sa véritable résistance à la température dans une application.

Clarification : Température de dépôt vs. Température de service

Un point de confusion courant est la différence entre la température du processus PVD et la température que la pièce finale revêtue peut supporter.

La température du processus PVD

Le processus PVD lui-même est généralement réalisé à des températures élevées, généralement entre 250°C et 450°C.

Cette chaleur est essentielle pendant le dépôt. Elle assure une densité de revêtement élevée et favorise une forte adhérence moléculaire entre le revêtement et le matériau du substrat.

La température de service de l'application

C'est la température réelle que la pièce subira pendant son utilisation, et elle n'est pas liée à la température de dépôt. La limite de température de service est régie par la stabilité chimique du matériau de revêtement spécifique, notamment sa résistance à l'oxydation.

Facteurs clés définissant la résistance à la température

Vous ne pouvez pas évaluer un revêtement de manière isolée. Trois éléments agissent ensemble pour déterminer les limites thermiques du composant final.

1. Le matériau de revêtement

Les différents matériaux PVD ont des limites thermiques très différentes. Le principal mode de défaillance à haute température est l'oxydation, où le revêtement réagit avec l'oxygène de l'air, devient cassant et perd ses propriétés bénéfiques.

Par exemple, un revêtement courant de nitrure de zirconium (ZrN), connu pour sa dureté, a un profil thermique différent de celui d'un revêtement conçu spécifiquement pour la haute chaleur. Les revêtements comme le nitrure de titane-aluminium (AlTiN) ou le nitrure de chrome-aluminium (AlCrN) sont spécifiquement formulés pour former une couche protectrice d'oxyde d'aluminium à haute température, repoussant ainsi leurs limites de service effectives beaucoup plus haut.

2. Le matériau du substrat

Le revêtement PVD dépend entièrement de la stabilité du matériau qu'il recouvre. Les propriétés de la pièce finale sont toujours déterminées par le substrat sous-jacent.

Si vous appliquez un revêtement évalué pour 900°C sur un acier à outils qui commence à ramollir ou à perdre sa trempe à 500°C, la température de service maximale du système est limitée à 500°C. Le composant tombera en panne bien avant le revêtement.

3. L'atmosphère de fonctionnement

L'environnement joue un rôle décisif. La résistance à la température d'un revêtement est significativement plus élevée dans un environnement sous vide ou sous gaz inerte qu'à l'air libre.

Sans la présence d'oxygène, le principal mécanisme de défaillance (l'oxydation) est éliminé. Dans ce cas, le facteur limitant peut devenir la température à laquelle le revêtement lui-même commence à ramollir ou à diffuser dans le substrat.

Comprendre les compromis

La sélection d'un revêtement PVD implique d'équilibrer des propriétés concurrentes. Le meilleur choix pour une application peut être inadapté pour une autre.

Dureté vs. Résistance à la chaleur

Les revêtements les plus durs ne sont pas toujours les plus résistants à la chaleur. Vous devez choisir un matériau formulé pour votre priorité spécifique, qu'il s'agisse de la résistance à l'usure à température ambiante ou de la stabilité dans un environnement à haute température.

Adhérence du revêtement

La stabilité thermique d'un revêtement n'a aucun sens s'il n'adhère pas correctement à la pièce. Les paramètres du processus de dépôt, y compris la température et la préparation de surface, sont essentiels pour assurer une liaison solide qui ne s'écaillera pas ou ne se délaminera pas sous contrainte thermique.

Cyclage thermique

Les composants soumis à des cycles de chauffage et de refroidissement rapides sont confrontés à des défis uniques. Les déséquilibres dans les taux de dilatation thermique entre le revêtement (qui est généralement une céramique) et le substrat métallique peuvent créer d'énormes contraintes internes, entraînant des fissures et une défaillance prématurée.

Faire le bon choix pour votre objectif

Pour sélectionner le revêtement approprié, vous devez d'abord définir votre principal défi opérationnel.

- Si votre objectif principal est la résistance générale à l'usure à des températures modérées (< 500°C) : Les revêtements standard comme le nitrure de titane (TiN) ou le carbonitrure de titane (TiCN) offrent un équilibre éprouvé entre dureté et fiabilité.

- Si votre objectif principal est la performance dans des environnements à haute température et à l'air libre (> 600°C) : Vous devez sélectionner des revêtements multicouches avancés comme l'AlTiN ou l'AlCrN et vous assurer que votre matériau de substrat peut maintenir son intégrité structurelle à ces températures.

- Si votre objectif principal est une application à chaleur extrême sous vide ou atmosphère inerte : Vos limites seront plus élevées, mais vous devez consulter un spécialiste des revêtements pour analyser la dynamique thermique spécifique entre le revêtement et le substrat choisi.

En fin de compte, considérer la résistance à la température comme une propriété du système – et non seulement comme une spécification de revêtement – est la clé pour obtenir des performances fiables.

Tableau récapitulatif :

| Facteur | Impact sur la résistance à la température |

|---|---|

| Matériau de revêtement | Détermine le point d'oxydation (ex: TiN: ~500-600°C; AlTiN: >850°C). |

| Matériau du substrat | Le matériau de base de la pièce limite la température globale du système. |

| Atmosphère de fonctionnement | La résistance est plus élevée sous vide/gaz inerte qu'à l'air libre. |

Vous avez du mal à choisir le bon revêtement PVD pour votre application à haute température ?

Vous n'avez pas à naviguer seul entre les compromis entre dureté, résistance à la chaleur et compatibilité du substrat. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins précis des laboratoires. Nos experts peuvent vous aider à analyser vos exigences spécifiques – que ce soit pour la résistance à l'usure, la chaleur extrême ou le cyclage thermique – afin de garantir que vos composants revêtus fonctionnent de manière fiable.

Contactez nos spécialistes dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre laboratoire.

Guide Visuel

Produits associés

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Les diamants CVD en valent-ils la peine ? Découvrez une valeur brillante et une clarté éthique

- Qu'est-ce que la technique CVD thermique ? Le secret des hautes températures pour des revêtements supérieurs

- Combien de temps faut-il pour traiter un diamant CVD ? Un guide du cycle de croissance de 2 à 4 semaines

- En quoi le PVD diffère-t-il du CVD ? Choisir le bon procédé de revêtement en couche mince

- Qu'est-ce que le dépôt chimique en phase vapeur dans un four CVD ? Un guide pour la croissance de films minces de haute pureté