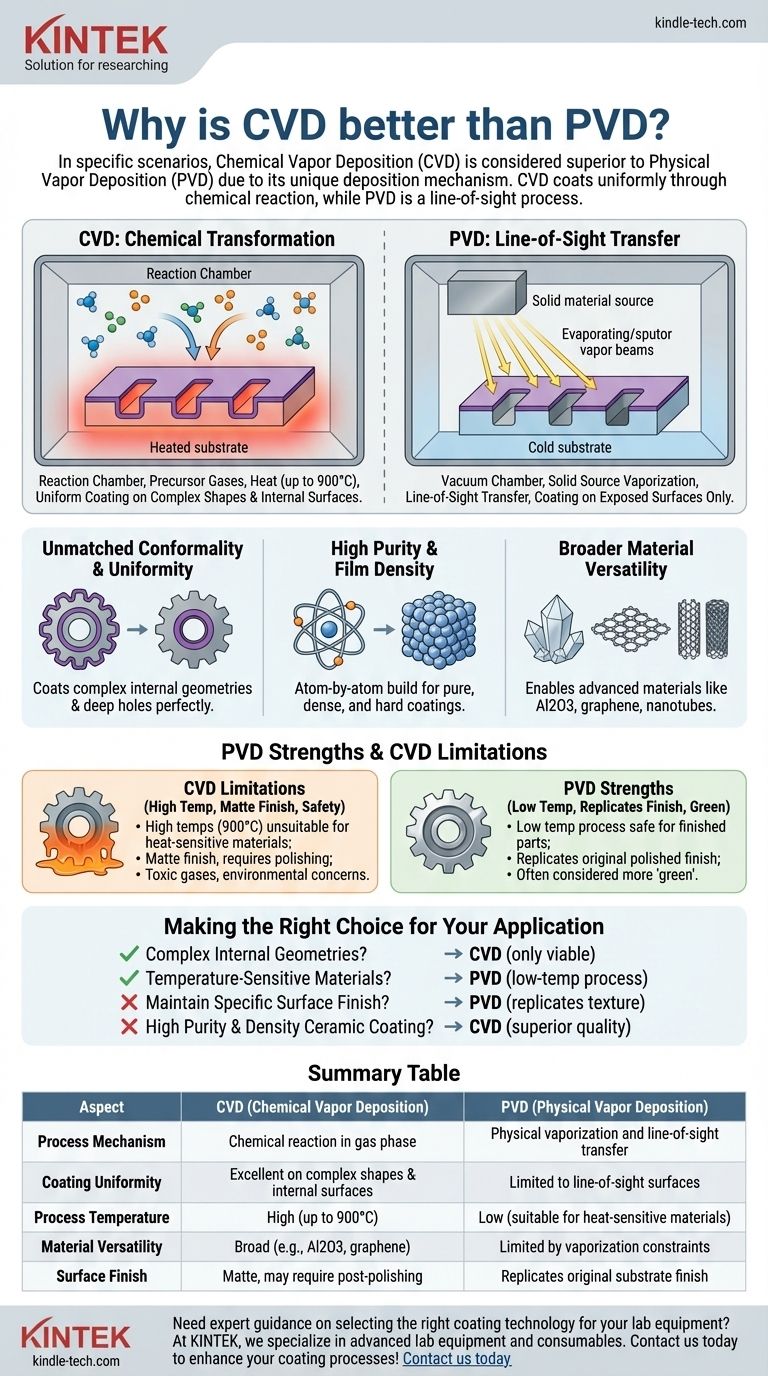

Dans certains scénarios spécifiques, le dépôt chimique en phase vapeur (CVD) est considéré comme supérieur au dépôt physique en phase vapeur (PVD) en raison de son mécanisme de dépôt unique. Contrairement au PVD, qui est un processus à visée directe (line-of-sight), le CVD utilise une réaction chimique pour déposer un film. Cette différence fondamentale lui permet de revêtir uniformément des formes complexes et des surfaces internes inaccessibles au PVD, tout en créant des revêtements d'une pureté et d'une densité exceptionnelles à partir d'une large gamme de matériaux.

La question n'est pas de savoir si le CVD est universellement « meilleur » que le PVD, mais quel processus est fondamentalement adapté à votre matériau, à votre géométrie et à vos objectifs de performance. La force du CVD réside dans sa capacité à revêtir tout ce qu'il touche grâce à une réaction chimique, tandis que le PVD excelle dans les applications à basse température sur des surfaces à visée directe.

La différence fondamentale : chimique contre physique

Pour comprendre pourquoi une méthode est choisie plutôt que l'autre, vous devez d'abord saisir leur mode de fonctionnement. Leurs noms décrivent parfaitement leurs processus fondamentaux.

Comment fonctionne le CVD : une transformation chimique

Le dépôt chimique en phase vapeur implique l'introduction de gaz précurseurs volatils dans une chambre de réaction contenant la pièce à revêtir, appelée le substrat.

Le substrat est chauffé à une température très élevée (souvent jusqu'à 900 °C), ce qui déclenche une réaction chimique dans les gaz. Cette réaction provoque la formation d'un nouveau matériau solide qui se dépose sous forme de film mince et uniforme sur la surface du substrat chauffé.

Comment fonctionne le PVD : un transfert à visée directe

Le dépôt physique en phase vapeur, en revanche, fonctionne en transformant physiquement un matériau de revêtement solide en vapeur. Ceci est généralement réalisé par des procédés tels que la pulvérisation cathodique (sputtering) ou l'évaporation sous vide.

Cette vapeur voyage ensuite en ligne droite — comme un faisceau de lumière — et se condense sur le substrat, formant le revêtement. Toute surface qui n'est pas dans la ligne de mire directe de la source de vapeur ne sera pas revêtue.

Avantages clés du processus CVD

La nature chimique du CVD lui confère des avantages distincts dans certaines applications.

Conformité et uniformité inégalées

Étant donné que les gaz précurseurs entourent l'ensemble du composant, la réaction chimique et le dépôt subséquent se produisent sur chaque surface exposée. Cela signifie que le CVD peut créer un revêtement parfaitement uniforme à l'intérieur de trous profonds, autour des coins vifs et sur des géométries très complexes.

Le PVD, étant à visée directe, ne peut pas y parvenir. C'est un peu comme essayer de peindre l'intérieur d'un tube long et étroit — seule l'entrée sera recouverte.

Haute pureté et densité de film

Le processus CVD construit la couche de revêtement atome par atome grâce à une réaction chimique contrôlée. Il en résulte des films exceptionnellement purs, denses et à grain fin.

Ces caractéristiques conduisent souvent à une dureté et une résistance à l'usure supérieures par rapport aux revêtements réalisés par d'autres méthodes.

Polyvalence des matériaux plus large

Le CVD peut créer des revêtements à partir d'éléments très difficiles à évaporer ou à pulvériser avec le PVD. Par exemple, la création de revêtements d'oxyde d'aluminium (Al2O3) haute performance, connus pour leur dureté et leur stabilité incroyables, est une force classique du processus CVD.

Il peut également être utilisé pour produire des matériaux avancés tels que des feuilles de graphène à grande échelle et des réseaux de nanotubes de carbone, ce qui n'est pas réalisable avec le PVD.

Comprendre les compromis : pourquoi le CVD n'est pas toujours la solution

Les forces du CVD s'accompagnent de limitations importantes qui font du PVD le meilleur, ou le seul, choix dans de nombreuses applications industrielles courantes.

Températures de processus élevées

Le principal inconvénient du CVD est la chaleur extrême requise. Des températures de 900 °C ruineront la trempe des aciers traités thermiquement et sont beaucoup trop élevées pour de nombreux autres métaux, alliages et plastiques. Ce seul facteur disqualifie le CVD pour un large éventail d'applications.

Le PVD, inversement, fonctionne à des températures beaucoup plus basses, ce qui le rend sûr pour le revêtement de pièces finies et sensibles à la chaleur sans altérer leurs propriétés matérielles sous-jacentes.

Altérations de l'état de surface

Le processus CVD entraîne généralement un état de surface mat et non réfléchissant. Si une pièce nécessite un aspect poli ou décoratif, elle doit subir une étape de polissage secondaire après le revêtement.

Le PVD présente l'avantage distinct de reproduire l'état de surface d'origine du substrat. Une pièce qui entre polie dans la chambre PVD en ressortira avec un revêtement poli et coloré.

Préoccupations environnementales et de sécurité

Les gaz précurseurs utilisés dans de nombreux processus CVD peuvent être toxiques, corrosifs ou inflammables, nécessitant une manipulation spécialisée et des systèmes de gestion des gaz d'échappement. Le PVD est souvent considéré comme un processus « vert » plus respectueux de l'environnement.

Faire le bon choix pour votre application

Choisir entre le CVD et le PVD nécessite une analyse claire des contraintes et des objectifs spécifiques de votre projet.

- Si votre objectif principal est de revêtir des géométries internes complexes ou des surfaces non visibles en ligne de mire : Le CVD est la seule technologie viable pour obtenir un film uniforme.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température (comme l'acier à outils trempé ou l'aluminium) : Le PVD est le choix clair et nécessaire en raison de son processus à basse température.

- Si votre objectif principal est de conserver un état de surface spécifique (par exemple, poli ou décoratif) : Le PVD est supérieur car il reproduit directement la texture d'origine de la pièce.

- Si votre objectif principal est de créer un revêtement céramique très pur et dense comme l'Al2O3 : Le CVD fournit souvent un film de meilleure qualité et plus stable.

En fin de compte, le choix de la bonne technologie de revêtement dépend d'une compréhension claire des limites de votre matériau et de l'application finale de votre composant.

Tableau récapitulatif :

| Aspect | CVD (Dépôt Chimique en Phase Vapeur) | PVD (Dépôt Physique en Phase Vapeur) |

|---|---|---|

| Mécanisme du processus | Réaction chimique en phase gazeuse | Vaporisation physique et transfert à visée directe |

| Uniformité du revêtement | Excellente sur formes complexes et surfaces internes | Limitée aux surfaces à visée directe |

| Température du processus | Élevée (jusqu'à 900 °C) | Basse (adaptée aux matériaux sensibles à la chaleur) |

| Polyvalence des matériaux | Large (ex. : Al2O3, graphène) | Limitée par les contraintes de vaporisation |

| État de surface | Mat, peut nécessiter un polissage ultérieur | Reproduit l'état de surface du substrat d'origine |

Besoin de conseils d'experts pour choisir la bonne technologie de revêtement pour votre équipement de laboratoire ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de pointe adaptés à vos besoins spécifiques de recherche et de production. Que vous travailliez avec des géométries complexes ou des matériaux sensibles à la température, notre équipe peut vous aider à choisir la solution optimale pour des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos processus de revêtement !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement