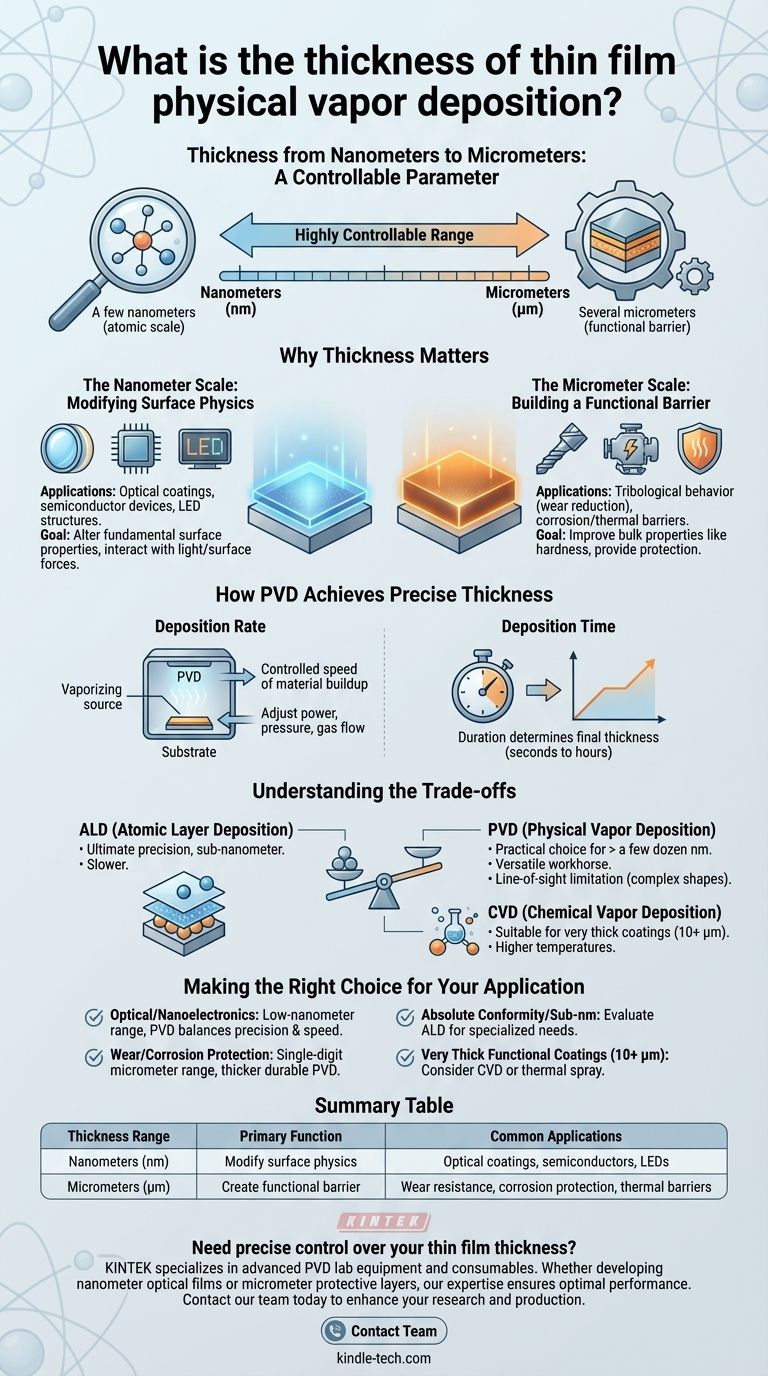

En pratique, une couche mince créée par dépôt physique en phase vapeur (PVD) peut avoir une épaisseur allant de quelques nanomètres (seulement quelques atomes) à plusieurs micromètres. Bien que la catégorie plus large des couches minces puisse techniquement s'étendre jusqu'à 100 micromètres, la plupart des applications PVD fonctionnent bien en dessous de cette limite, se concentrant sur l'échelle du nanomètre au micron pour conférer des propriétés de surface spécifiques sans modifier le matériau de base.

L'épaisseur d'un revêtement PVD n'est pas un nombre fixe, mais un paramètre hautement contrôlable. L'idée essentielle est que ce contrôle précis — des couches à l'échelle atomique aux revêtements fonctionnels durables — est ce qui fait du PVD une technologie pilier pour l'amélioration des matériaux et des dispositifs modernes.

Pourquoi l'épaisseur est le paramètre déterminant

L'épaisseur spécifique d'un revêtement PVD est choisie intentionnellement car elle dicte directement la fonction du film. Quelques nanomètres peuvent avoir un effet radicalement différent de quelques micromètres du même matériau.

L'échelle nanométrique : Modifier la physique de surface

À l'échelle nanométrique, les films sont si minces qu'ils interagissent principalement avec la lumière et les forces de surface. L'objectif ici n'est pas d'ajouter du volume, mais de modifier les propriétés fondamentales de la surface du substrat.

Les applications dans cette gamme comprennent les revêtements optiques sur les lentilles pour contrôler la réflexion et la transmission, la création des couches dans les dispositifs à semi-conducteurs, et la formation des structures électroluminescentes dans les écrans LED. Le film est souvent plus mince qu'une longueur d'onde de lumière.

L'échelle micrométrique : Construire une barrière fonctionnelle

À mesure que l'épaisseur augmente dans la gamme micrométrique (1 µm = 1 000 nm), le revêtement commence à agir comme une couche physique distincte. Ses propres propriétés de masse, telles que la dureté et la résistance chimique, deviennent dominantes.

Ces films plus épais sont utilisés pour améliorer le comportement tribologique (réduction de la friction et de l'usure sur les outils ou les pièces de moteur) et fournir des barrières thermiques ou contre la corrosion robustes. Le revêtement sert de bouclier protecteur pour le matériau sous-jacent.

Comment le PVD obtient une épaisseur précise

Le PVD n'est pas un processus unique, mais une famille de techniques, y compris la pulvérisation cathodique et l'évaporation. Dans tous les cas, un matériau source est vaporisé sous vide et se condense sur un substrat, donnant aux ingénieurs plusieurs leviers pour contrôler l'épaisseur finale du film.

Taux de dépôt

Le facteur principal est le taux de dépôt, qui est la vitesse à laquelle le matériau de revêtement s'accumule sur la surface du substrat. Ce taux est contrôlé en ajustant les paramètres du processus tels que la puissance, la pression et le débit de gaz à l'intérieur de la chambre PVD.

Temps de dépôt

Le contrôle le plus simple est le temps de dépôt. Une fois qu'un taux de dépôt stable est établi, l'épaisseur finale est simplement une fonction du temps pendant lequel le substrat est exposé à la source de vapeur. Cela permet des résultats hautement reproductibles, allant de secondes pour les films minces comme des nanomètres à des heures pour les revêtements épais et résistants à l'usure.

Comprendre les compromis

Le PVD est un cheval de bataille polyvalent, mais ses capacités sont mieux comprises en contexte avec d'autres méthodes de dépôt. L'épaisseur requise est souvent un facteur décisif dans le choix de la technologie.

PVD par rapport au dépôt par couche atomique (ALD)

L'ALD est un processus qui dépose un film littéralement une couche atomique à la fois. Il offre le summum de la précision, de la conformité et du contrôle de l'épaisseur au niveau sub-nanométrique. Cependant, cette précision se fait au prix de la vitesse ; l'ALD est nettement plus lent que le PVD. Le PVD est le choix le plus pratique pour les films plus épais que quelques dizaines de nanomètres.

PVD par rapport au dépôt chimique en phase vapeur (CVD)

Le CVD utilise des réactions chimiques sur la surface du substrat pour faire croître un film. Il peut souvent atteindre des taux de dépôt plus élevés que le PVD, ce qui le rend adapté aux revêtements très épais (dizaines à centaines de microns). Cependant, le CVD nécessite généralement des températures de substrat beaucoup plus élevées, ce qui peut endommager les matériaux sensibles comme les plastiques ou certains composants électroniques.

La limitation de la ligne de visée

Une caractéristique clé du PVD est qu'il s'agit d'un processus en ligne de visée. Le matériau vaporisé voyage en ligne droite de la source au substrat. Bien qu'excellent pour revêtir des surfaces planes, cela peut rendre difficile le revêtement uniforme de formes tridimensionnelles complexes sans rotation sophistiquée de la pièce.

Faire le bon choix pour votre application

L'épaisseur de film idéale dépend entièrement de votre objectif final. La polyvalence du PVD lui permet de répondre à de nombreux besoins différents, mais vous devez faire correspondre l'épaisseur à la fonction souhaitée.

- Si votre objectif principal est la performance optique ou la nanoélectronique : Vous opérerez dans la gamme des faibles nanomètres où le PVD offre un bon équilibre entre précision et vitesse.

- Si votre objectif principal est la résistance à l'usure ou la protection contre la corrosion : Vous aurez besoin d'un revêtement plus épais et plus durable dans la gamme des micromètres à un seul chiffre.

- Si votre objectif principal est la conformité absolue et la précision sub-nanométrique : Vous devriez évaluer le dépôt par couche atomique (ALD) comme une alternative plus spécialisée.

- Si votre objectif principal est de créer des revêtements fonctionnels très épais (plus de 10 µm) : Vous pourriez trouver que les processus de dépôt chimique en phase vapeur (CVD) ou de projection thermique sont plus économiques.

En fin de compte, le contrôle de l'épaisseur du film est la manière dont l'ingénierie PVD transforme un matériau ordinaire en un composant haute performance.

Tableau récapitulatif :

| Gamme d'épaisseur | Fonction principale | Applications courantes |

|---|---|---|

| Nanomètres (nm) | Modifier la physique de surface | Revêtements optiques, semi-conducteurs, LED |

| Micromètres (µm) | Créer une barrière fonctionnelle | Résistance à l'usure, protection contre la corrosion, barrières thermiques |

Besoin d'un contrôle précis de l'épaisseur de votre couche mince ? KINTEK se spécialise dans les équipements de laboratoire PVD avancés et les consommables, vous aidant à obtenir les spécifications de revêtement exactes que votre application exige. Que vous développiez des films optiques à l'échelle nanométrique ou des couches protectrices durables d'un micromètre d'épaisseur, notre expertise garantit des performances optimales. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment nos solutions peuvent améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision