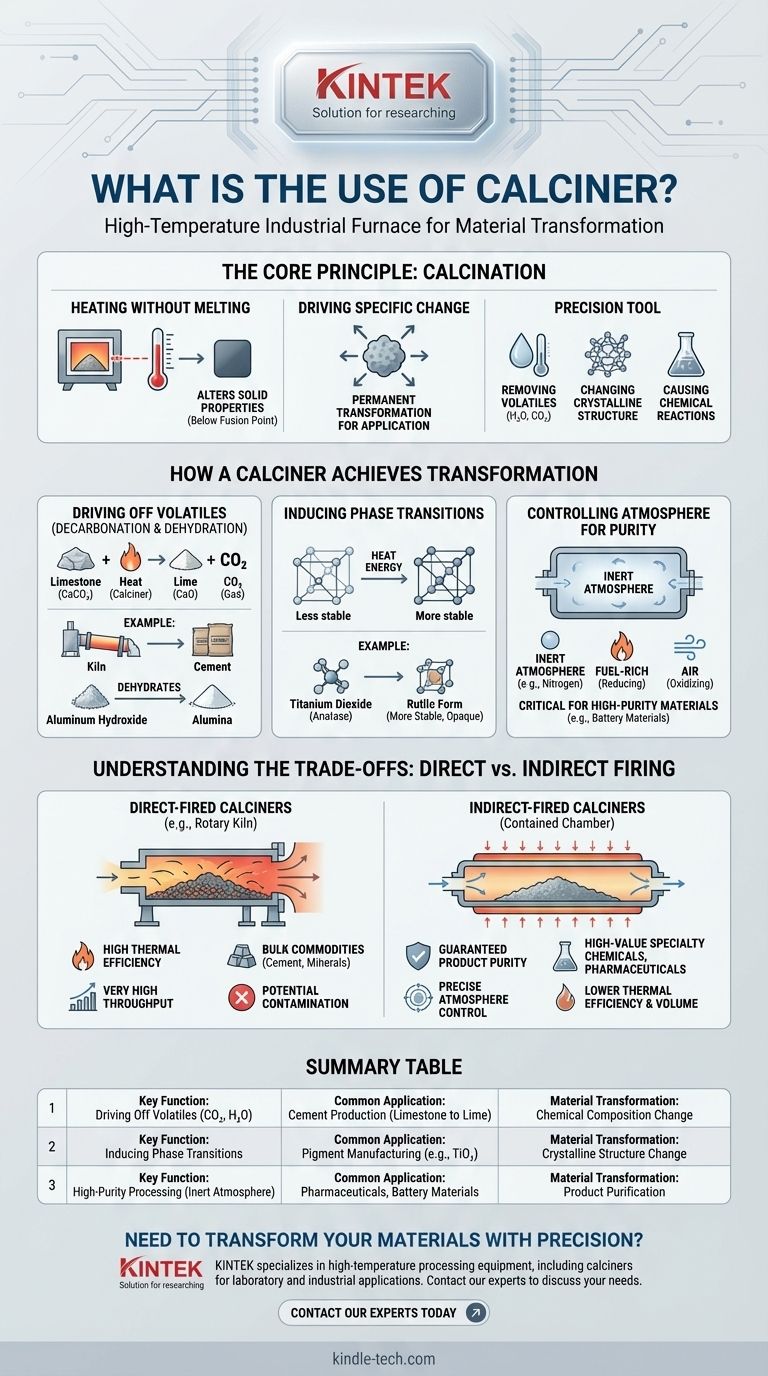

À la base, un calcinateur est un four industriel à haute température utilisé pour chauffer des matériaux solides afin d'induire une réaction chimique ou une transformation physique. La caractéristique distinctive de la calcination est que ce chauffage se produit à une température inférieure au point de fusion du matériau, altérant fondamentalement ses propriétés sans le transformer en liquide.

L'objectif principal d'un calcinateur n'est pas seulement de chauffer un matériau, mais de le transformer. C'est un outil de précision pour éliminer les substances volatiles comme l'eau et le CO₂, modifier la structure cristalline d'un matériau ou provoquer une réaction chimique spécifique.

Qu'est-ce que la calcination ? Le principe fondamental

La calcination est l'une des techniques de traitement thermique les plus fondamentales utilisées dans l'industrie lourde, des cimenteries à la fabrication de produits chimiques de spécialité. Comprendre le principe est essentiel pour comprendre la machine.

Chauffage sans fusion

Le processus maintient intentionnellement les températures en dessous du point de fusion du matériau. Ceci est crucial car l'objectif est de modifier le solide lui-même, et non de le couler dans une nouvelle forme à partir d'un état liquide.

Ce chauffage contrôlé permet des changements précis au niveau moléculaire ou cristallin.

L'objectif : provoquer un changement spécifique

La raison de calciner un matériau est d'atteindre un résultat spécifique et souhaitable. Il ne s'agit pas seulement de séchage ; il s'agit de forcer une transformation permanente qui rend le matériau adapté à son application suivante.

Comment un calcinateur réalise cette transformation

Un calcinateur utilise une combinaison de haute température, de temps de séjour contrôlé et d'un environnement atmosphérique spécifique pour forcer le changement désiré. Les transformations les plus courantes se répartissent en quelques catégories clés.

Élimination des substances volatiles (décarbonatation et déshydratation)

C'est l'utilisation la plus courante de la calcination. La chaleur fournit l'énergie nécessaire pour briser les liaisons chimiques et éliminer les composants sous forme de gaz.

Un exemple classique est la production de ciment, où le calcaire (carbonate de calcium, CaCO₃) est chauffé dans un calcinateur pour éliminer le dioxyde de carbone (CO₂). Cela le transforme en chaux (oxyde de calcium, CaO), un ingrédient principal du ciment.

De même, la calcination est utilisée pour éliminer l'eau chimiquement liée (déshydratation) de matériaux comme l'hydroxyde d'aluminium pour produire de l'alumine de haute pureté.

Induction de transitions de phase

Certains matériaux peuvent exister sous différentes structures cristallines, appelées polymorphes. La calcination fournit l'énergie nécessaire pour réorganiser les atomes d'une forme moins stable vers une forme plus stable ou souhaitable.

Par exemple, cela est utilisé dans la fabrication de pigments pour convertir le dioxyde de titane de sa forme cristalline anatase à la forme rutile plus opaque et stable, ce qui est essentiel pour les peintures et les revêtements.

Contrôle de l'atmosphère pour la pureté

L'environnement gazeux à l'intérieur du calcinateur est souvent aussi important que la température. Le processus peut être effectué à l'air, dans un environnement riche en combustible (réducteur) ou dans une atmosphère inerte comme l'azote.

L'utilisation d'une atmosphère inerte est essentielle lorsque toute oxydation du produit serait préjudiciable, assurant la production d'un matériau de haute pureté exempt de réactions secondaires indésirables.

Comprendre les compromis : chauffage direct ou indirect

Les calcinateurs sont globalement classés selon la manière dont la chaleur est transférée au matériau. Ce choix de conception représente un compromis fondamental entre l'efficacité et la pureté du produit.

Calcinateurs à chauffage direct : pour la vitesse et l'échelle

Dans un calcinateur à chauffage direct, le matériau entre en contact direct avec les gaz chauds de la combustion. L'exemple le plus courant est un four rotatif.

Cette méthode est très efficace thermiquement et permet un débit très élevé, ce qui la rend idéale pour les produits en vrac comme le ciment et les minéraux. L'inconvénient principal est le risque de contamination du produit par les sous-produits de la combustion.

Calcinateurs à chauffage indirect : pour la pureté et la précision

Dans un calcinateur à chauffage indirect, le matériau est contenu dans une chambre ou un tube chauffé de l'extérieur. Le matériau ne touche jamais les gaz de combustion.

Cette conception garantit la pureté du produit et permet un contrôle précis de l'atmosphère de traitement. C'est le choix requis pour les produits chimiques de spécialité de grande valeur, les produits pharmaceutiques, les matériaux de batterie et les catalyseurs où même une contamination minime est inacceptable. Cependant, il est moins efficace thermiquement et gère généralement des volumes plus faibles.

Faire le bon choix pour votre objectif

La décision d'utiliser un calcinateur, et quel type, est entièrement dictée par les propriétés finales que votre matériau doit posséder.

- Si votre objectif principal est le traitement de matériaux en vrac à grand volume où une contamination mineure est acceptable : Un four rotatif à chauffage direct est la norme de l'industrie en raison de son efficacité et de son débit inégalés.

- Si votre objectif principal est de créer un produit de haute pureté ou de nécessiter un contrôle atmosphérique précis : Un calcinateur à chauffage indirect est non négociable pour prévenir la contamination et gérer les réactions.

- Si votre processus nécessite un chauffage extrêmement uniforme et un excellent contact gaz-solide : Un calcinateur à lit fluidisé, où le matériau est suspendu sur un lit de gaz chaud, peut être le choix optimal.

En fin de compte, la calcination est un outil fondamental pour l'ingénierie des matériaux avec les propriétés chimiques et physiques exactes requises pour leur utilisation prévue.

Tableau récapitulatif :

| Fonction clé | Application courante | Transformation du matériau |

|---|---|---|

| Élimination des substances volatiles (ex. CO₂, H₂O) | Production de ciment (calcaire en chaux) | Changement de composition chimique |

| Induction de transitions de phase | Fabrication de pigments (ex. TiO₂) | Changement de structure cristalline |

| Traitement de haute pureté (atmosphère inerte) | Produits pharmaceutiques, matériaux de batterie | Purification du produit |

Besoin de transformer vos matériaux avec précision ? KINTEK est spécialisé dans les équipements de traitement à haute température, y compris les calcinateurs pour applications de laboratoire et industrielles. Que vous ayez besoin d'un traitement à grand volume ou du développement de produits ultra-purs, notre expertise en équipement de laboratoire peut vous aider à atteindre vos objectifs en science des matériaux. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de calcination !

Guide Visuel

Produits associés

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous vide ? Obtenez une précision et une qualité de surface supérieurs pour vos pièces métalliques

- Quelle est la température d'un joint brasé ? Maîtrisez la clé d'un assemblage métallique solide et fiable

- Qu'est-ce qu'un four de pyrolyse ? Un outil pour convertir les déchets en ressources précieuses

- Pourquoi un four sous vide est-il nécessaire pour le traitement de recuit des revêtements amorphes Al2TiO5 ?

- Combien de temps dure le brasage par induction ? Obtenez des joints parfaits en quelques secondes à quelques minutes

- Quel est le rôle d'un four de traitement thermique à haute température dans le traitement T4 ? Optimiser la résistance (WC+B4C)p/6063Al

- Qu'est-ce qu'un exemple de trempe ? Atteignez une dureté optimale grâce à un refroidissement précis

- Quels sont les avantages de la cuisson sous vide ? Obtenez une pureté et des performances matérielles ultimes