En substance, le dépôt sous vide est une famille de processus de haute technologie utilisés pour appliquer des revêtements extrêmement minces et performants sur une surface. Ces processus se déroulent tous à l'intérieur d'une chambre à vide, où un matériau de revêtement est converti en vapeur. Cette vapeur se déplace ensuite et se condense sur l'objet à revêtir, formant un film mince solide et uniforme.

La distinction essentielle à comprendre n'est pas le vide lui-même, mais comment le revêtement est créé. Les deux méthodes principales, le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD), atteignent le même objectif par des mécanismes fondamentalement différents.

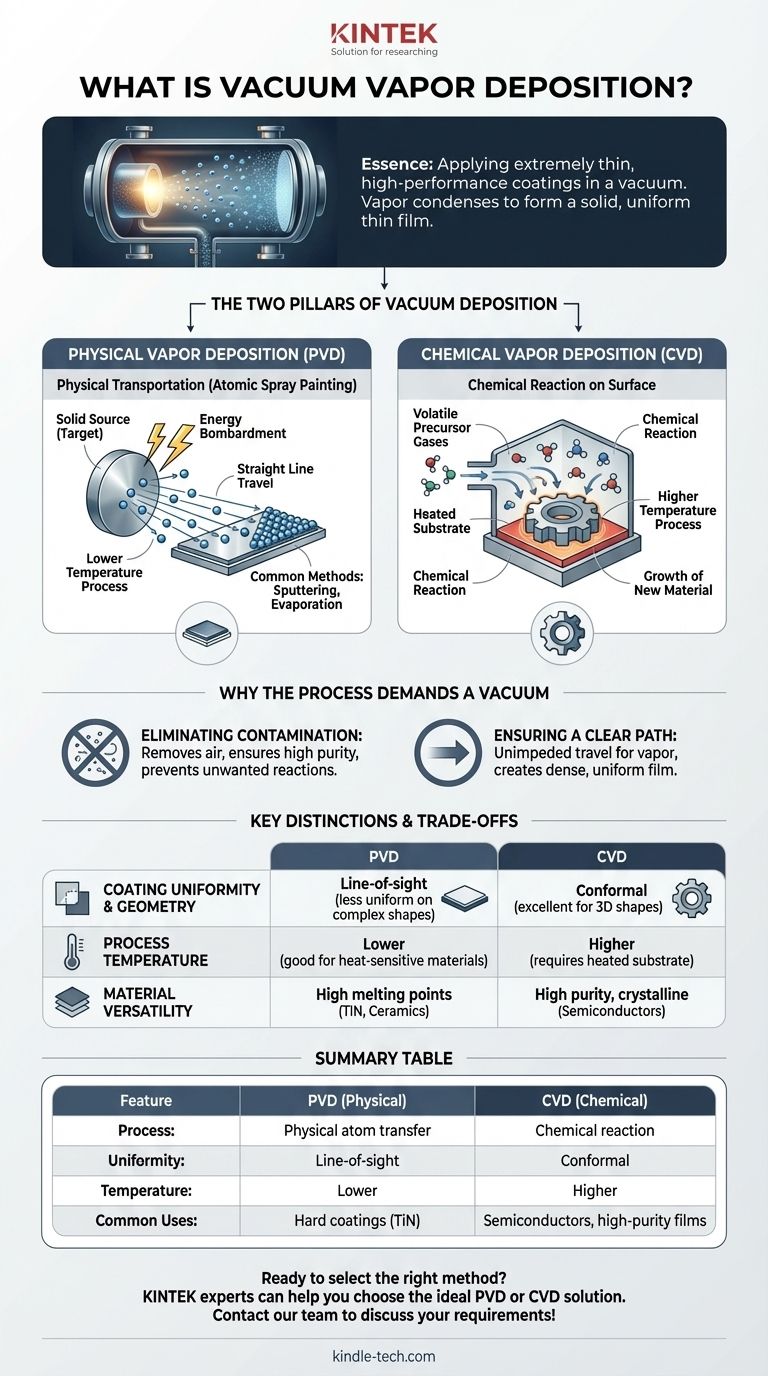

Les deux piliers du dépôt sous vide

À la base, le dépôt sous vide est divisé en deux catégories principales. Le choix entre elles dépend entièrement du matériau de revêtement souhaité, des propriétés de l'objet à revêtir (le substrat) et de l'application finale.

Dépôt physique en phase vapeur (PVD)

Le PVD est un processus de transport physique. Considérez-le comme une forme de peinture au pistolet au niveau atomique.

Un matériau source solide, appelé la cible, est bombardé d'énergie à l'intérieur du vide. Cette énergie déloge physiquement les atomes de la cible, les transformant en vapeur.

Cette vapeur de matériau source pur se déplace ensuite en ligne droite à travers le vide et se condense sur le substrat, formant le film mince atome par atome. Les méthodes PVD courantes incluent la pulvérisation cathodique et l'évaporation.

Dépôt chimique en phase vapeur (CVD)

Le CVD est un processus de réaction chimique. Au lieu de déplacer physiquement des atomes, il fait croître un nouveau matériau directement sur la surface du substrat.

Dans cette méthode, un ou plusieurs gaz précurseurs volatils sont introduits dans la chambre à vide. Lorsque ces gaz entrent en contact avec le substrat chauffé, une réaction chimique est déclenchée.

Cette réaction provoque la formation et le dépôt d'un nouveau matériau solide sur le substrat. Les sous-produits de la réaction sont ensuite pompés hors de la chambre.

Pourquoi le processus exige un vide

Le vide n'est pas seulement un conteneur ; il est une partie essentielle et active du processus de dépôt. Sans lui, ces revêtements avancés seraient impossibles à créer.

Élimination de la contamination

Un vide élimine l'air et les autres particules indésirables de la chambre. Cela garantit que le revêtement déposé est exceptionnellement pur et ne réagit pas avec des molécules parasites comme l'oxygène ou l'azote, ce qui compromettrait sa qualité.

Assurer un chemin clair

Dans le vide, les particules de revêtement vaporisées peuvent voyager de la source au substrat sans entrer en collision avec les molécules d'air. Ce chemin direct et sans entrave est crucial pour créer un film dense, bien adhérent et uniforme.

Distinctions clés et compromis

Bien que le PVD et le CVD produisent tous deux des films minces, leurs mécanismes différents entraînent des compromis importants en matière d'application.

Uniformité et géométrie du revêtement

Les gaz CVD peuvent circuler autour de formes complexes et tridimensionnelles, ce qui donne un revêtement très uniforme (conforme) même sur des surfaces complexes.

Le PVD est en grande partie un processus en "ligne de visée". Les zones qui ne font pas directement face à la cible source recevront peu ou pas de revêtement, ce qui le rend mieux adapté aux surfaces plus plates.

Température du processus

Le CVD exige généralement que le substrat soit chauffé à des températures élevées pour déclencher la réaction chimique nécessaire. Cela peut limiter les types de matériaux pouvant être revêtus sans être endommagés.

Le PVD peut souvent être réalisé à des températures beaucoup plus basses, ce qui le rend compatible avec une plus large gamme de matériaux, y compris les plastiques et les alliages sensibles à la chaleur.

Polyvalence des matériaux

Le PVD est exceptionnellement efficace pour déposer des matériaux à très haut point de fusion, tels que le titane, le chrome et diverses céramiques, qui sont difficiles à vaporiser par d'autres moyens.

Le CVD excelle dans la création de matériaux cristallins de haute pureté, y compris ceux utilisés dans l'industrie des semi-conducteurs comme le nitrure de silicium et le dioxyde de silicium.

Comment appliquer cela à votre objectif

Votre choix entre les méthodes de dépôt est dicté par les exigences spécifiques de votre produit final.

- Si votre objectif principal est de revêtir uniformément une forme 3D complexe : Envisagez le CVD, car les précurseurs gazeux peuvent s'adapter à des surfaces complexes là où le PVD ne le peut pas.

- Si votre objectif principal est d'appliquer un revêtement dur et résistant à l'usure sur des outils ou des composants à basse température : Le PVD est le choix standard de l'industrie pour les matériaux comme le nitrure de titane (TiN).

- Si votre objectif principal est de faire croître un composé chimique très pur et spécifique pour l'électronique : Le CVD est le processus fondamental pour la fabrication moderne de semi-conducteurs.

- Si vous remplacez la galvanoplastie traditionnelle pour des raisons environnementales : Le PVD et le CVD sont d'excellentes alternatives de "processus secs" aux méthodes de placage humide comme le chrome et le cadmium.

En fin de compte, le choix de la bonne technique de dépôt sous vide nécessite de faire correspondre les propriétés spécifiques du processus aux performances souhaitées du produit final.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Processus | Transfert physique d'atomes | Réaction chimique sur le substrat |

| Uniformité | En ligne de visée (moins uniforme sur les formes complexes) | Conforme (excellent pour les formes 3D) |

| Température | Plus basse (bon pour les matériaux sensibles à la chaleur) | Plus élevée (nécessite un substrat chauffé) |

| Utilisations courantes | Revêtements durs (TiN), résistance à l'usure | Semi-conducteurs, films cristallins de haute pureté |

Prêt à choisir la bonne méthode de dépôt pour votre application ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour tous vos besoins en dépôt sous vide. Nos experts peuvent vous aider à choisir la solution PVD ou CVD idéale pour améliorer les performances, la durabilité et l'efficacité de votre produit. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences de projet !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD