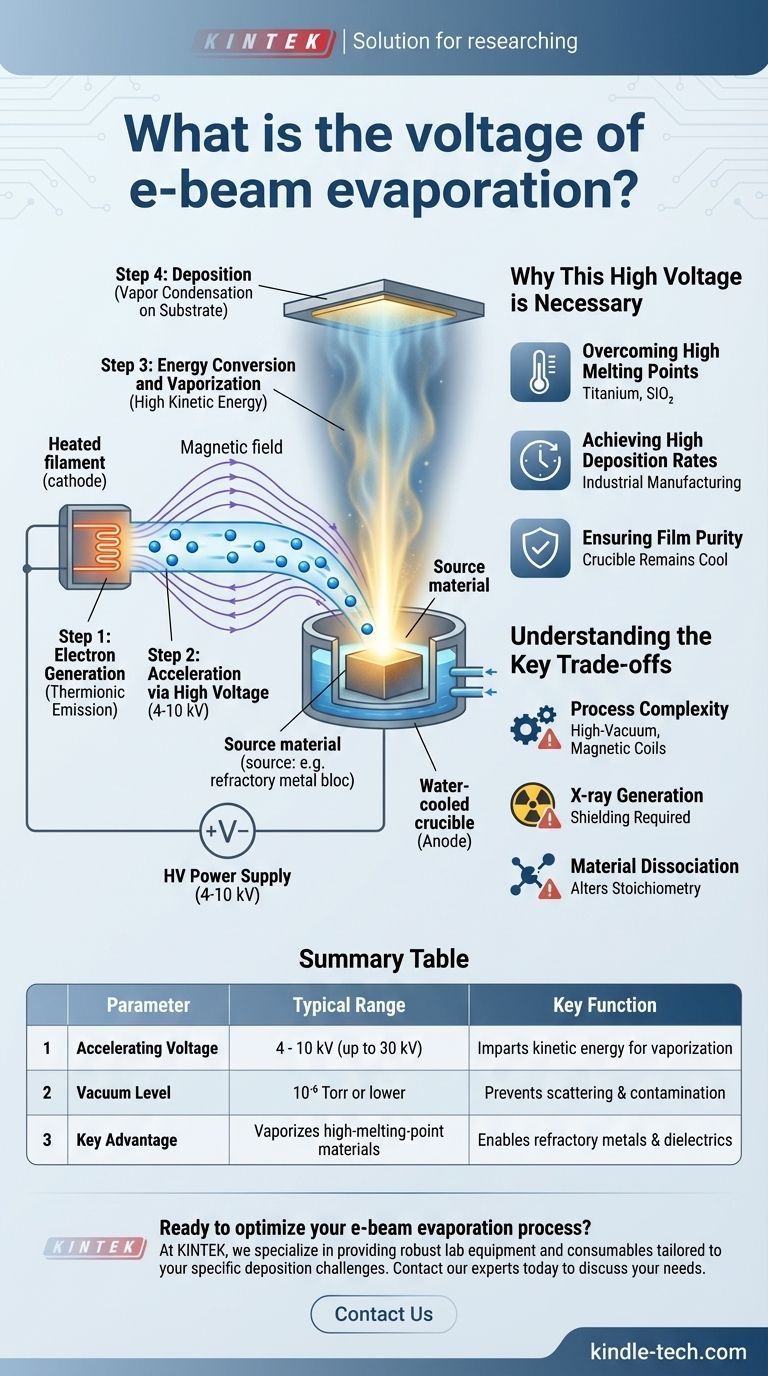

Dans l'évaporation par faisceau d'électrons (e-beam), la tension d'accélération typique se situe entre 4 et 10 kilovolts (kV). Bien que cette plage soit courante pour de nombreuses applications, certains systèmes spécialisés peuvent fonctionner à des tensions allant jusqu'à 30 kV. Cette haute tension accélère un faisceau d'électrons à une vitesse très élevée, leur conférant l'énergie cinétique nécessaire pour vaporiser le matériau source lors de l'impact.

Le principe fondamental est simple : la haute tension n'est pas un paramètre arbitraire, mais le bouton de commande fondamental pour conférer suffisamment d'énergie à un faisceau d'électrons afin de vaporiser même les matériaux les plus résistants pour le dépôt de couches minces.

Comment la tension pilote le processus d'évaporation

L'évaporation par faisceau d'électrons est une méthode de dépôt physique en phase vapeur (PVD) qui repose sur la conversion de l'énergie cinétique des électrons en énergie thermique. La tension d'accélération est le facteur principal qui détermine ce transfert d'énergie.

Étape 1 : Génération d'électrons

Un filament de tungstène, agissant comme cathode, est chauffé à une température élevée. Cela provoque l'émission d'un nuage d'électrons par un processus appelé émission thermoïonique.

Étape 2 : Accélération par haute tension

Un champ électrique intense est établi entre la cathode et le matériau source (l'anode) en appliquant une haute tension, généralement dans la plage de 4 à 10 kV. Cette différence de potentiel accélère avec force les électrons émis vers le matériau source.

Étape 3 : Conversion d'énergie et vaporisation

Les électrons à haute vitesse frappent le matériau évaporant, qui est maintenu dans un creuset ou un foyer en cuivre refroidi à l'eau. Lors de l'impact, leur énergie cinétique immense est instantanément convertie en chaleur intense et localisée, ce qui élève la température de surface du matériau au-delà de son point d'ébullition et provoque sa vaporisation.

Étape 4 : Dépôt

La vapeur résultante voyage en ligne droite à travers la chambre à vide poussé jusqu'à ce qu'elle se condense sur la surface plus froide d'un substrat, formant un film mince très pur et dense.

Pourquoi cette haute tension est nécessaire

L'utilisation d'un potentiel d'accélération de plusieurs kilovolts est essentielle pour la polyvalence et la qualité qui définissent l'évaporation par faisceau d'électrons. Elle offre des avantages distincts par rapport aux autres méthodes de dépôt.

Surmonter les points de fusion élevés

De nombreux matériaux avancés utilisés dans l'aérospatiale, l'optique et l'électronique — tels que le titane, le dioxyde de silicium (SiO₂) ou l'oxyde d'hafnium (HfO₂) — ont des points de fusion extrêmement élevés. L'énergie délivrée par un faisceau d'électrons à haute tension est l'une des rares méthodes capables de les vaporiser efficacement.

Atteindre des taux de dépôt élevés

La puissance du faisceau d'électrons (fonction de la tension et du courant du faisceau) est directement corrélée au taux d'évaporation. Une tension élevée permet des faisceaux de haute puissance, ce qui permet un dépôt rapide crucial pour la fabrication industrielle et à grand volume.

Assurer la pureté du film

L'énergie du faisceau d'électrons est focalisée sur un petit point à l'intérieur du creuset. Cela signifie que seul le matériau source est chauffé, tandis que le creuset environnant reste froid. Cela empêche la contamination provenant du creuset, conduisant à des films déposés exceptionnellement purs.

Comprendre les compromis clés

Bien que puissante, la nature haute tension de l'évaporation par faisceau d'électrons introduit des complexités spécifiques qui doivent être gérées pour un fonctionnement réussi.

Complexité du processus

Les systèmes à faisceau d'électrons nécessitent une alimentation haute tension, un environnement sous vide poussé (typiquement 10⁻⁶ Torr ou moins) et des bobines magnétiques pour diriger le faisceau. Cela les rend intrinsèquement plus complexes et coûteux que des méthodes plus simples comme l'évaporation thermique.

Génération de rayons X

Un sous-produit connu des électrons de haute énergie frappant une cible solide est la génération de rayons X. Les systèmes doivent être correctement blindés pour assurer la sécurité de l'opérateur, une considération critique qui n'est pas un facteur dans les techniques de dépôt à plus faible énergie.

Dissociation des matériaux

Pour certains matériaux composés complexes, le chauffage intense et localisé peut provoquer la rupture, ou « dissociation », des molécules. Cela peut modifier la stœchiométrie du film déposé, nécessitant un contrôle précis du processus et parfois l'introduction d'un gaz réactif pour compenser.

Faire le bon choix pour votre objectif

La tension optimale n'est pas un chiffre unique, mais un paramètre ajusté en fonction du matériau déposé et des propriétés de film souhaitées.

- Si votre objectif principal est le dépôt de métaux réfractaires (par exemple, tungstène, tantale) : Vous fonctionnerez probablement à l'extrémité supérieure de la plage de tension et de courant du faisceau pour fournir suffisamment de puissance pour atteindre les températures de vaporisation.

- Si votre objectif principal est les métaux ou les diélectriques standard (par exemple, aluminium, SiO₂) : Une tension modérée est généralement suffisante, l'accent étant mis sur le contrôle précis du courant du faisceau pour maintenir un taux de dépôt stable.

- Si votre objectif principal est les revêtements optiques de précision : Vous avez besoin d'un contrôle méticuleux des paramètres de tension et de faisceau pour gérer la contrainte du film et atteindre l'indice de réfraction exact requis.

En fin de compte, la tension d'accélération est le levier principal utilisé pour contrôler l'énergie délivrée dans le processus d'évaporation par faisceau d'électrons, ce qui en fait un outil puissant et polyvalent pour le dépôt avancé de couches minces.

Tableau récapitulatif :

| Paramètre | Plage typique | Fonction clé |

|---|---|---|

| Tension d'accélération | 4 - 10 kV (jusqu'à 30 kV) | Confère l'énergie cinétique aux électrons pour la vaporisation |

| Niveau de vide | 10⁻⁶ Torr ou moins | Prévient la dispersion des électrons et la contamination |

| Avantage clé | Vaporise les matériaux à point de fusion élevé | Permet le dépôt de métaux réfractaires et de diélectriques |

Prêt à optimiser votre processus d'évaporation par faisceau d'électrons ? Le contrôle précis de la tension d'accélération est essentiel pour obtenir des couches minces de haute pureté et haute performance. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire robustes et de consommables adaptés à vos défis de dépôt spécifiques. Que vous travailliez avec des métaux réfractaires, des diélectriques ou des revêtements optiques de précision, notre expertise garantit que vous obtenez le bon système pour votre application.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats de dépôt supérieurs et à améliorer les capacités de votre laboratoire.

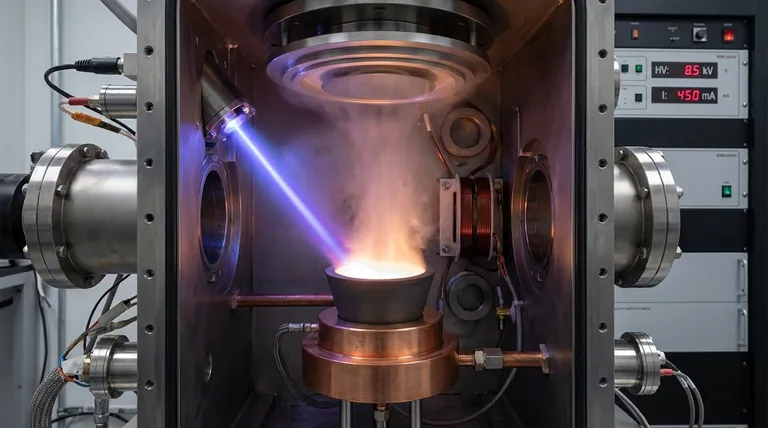

Guide Visuel

Produits associés

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

Les gens demandent aussi

- Quelle est la température d'évaporation thermique ? Cela dépend de votre matériau et de vos objectifs

- Quelles sont les utilisations de l'évaporation dans l'industrie ? De la concentration alimentaire au dépôt de couches minces de haute technologie

- Comment évaporer le métal ? Maîtriser l'évaporation thermique et par faisceau d'électrons pour les couches minces

- Quelles précautions prendre pendant le processus d'évaporation ? Assurer un dépôt de film de haute qualité

- Quels sont les avantages du dépôt par faisceau d'électrons ? Obtenez des revêtements de couches minces rapides et économiques

- Quels sont les avantages de l'évaporation thermique ? Dépôt de couches minces rapide et peu coûteux

- Quelles sont les applications des couches minces en électronique ? Construire les fondations des appareils modernes

- Quelle est la méthode de dépôt par évaporation ? Un guide du revêtement de films minces à haute vitesse