À la base, un système d'évaporation thermique est une machine qui crée des couches de matériau exceptionnellement minces sur une surface. Il fonctionne en chauffant un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il se vaporise, permettant à la vapeur résultante de voyager et de se condenser sur un substrat plus froid, formant ainsi un revêtement uniforme. Cette technique, également connue sous le nom d'évaporation par résistance, est un processus fondamental dans la création de nombreux composants électroniques et optiques modernes.

Le concept central est simple : utiliser la résistance électrique pour générer de la chaleur, transformer un matériau solide en gaz sous vide, et laisser ce gaz se resolidifier en une couche mince et précise sur un objet cible. Cette élégante simplicité en fait une pierre angulaire de la technologie de dépôt de couches minces.

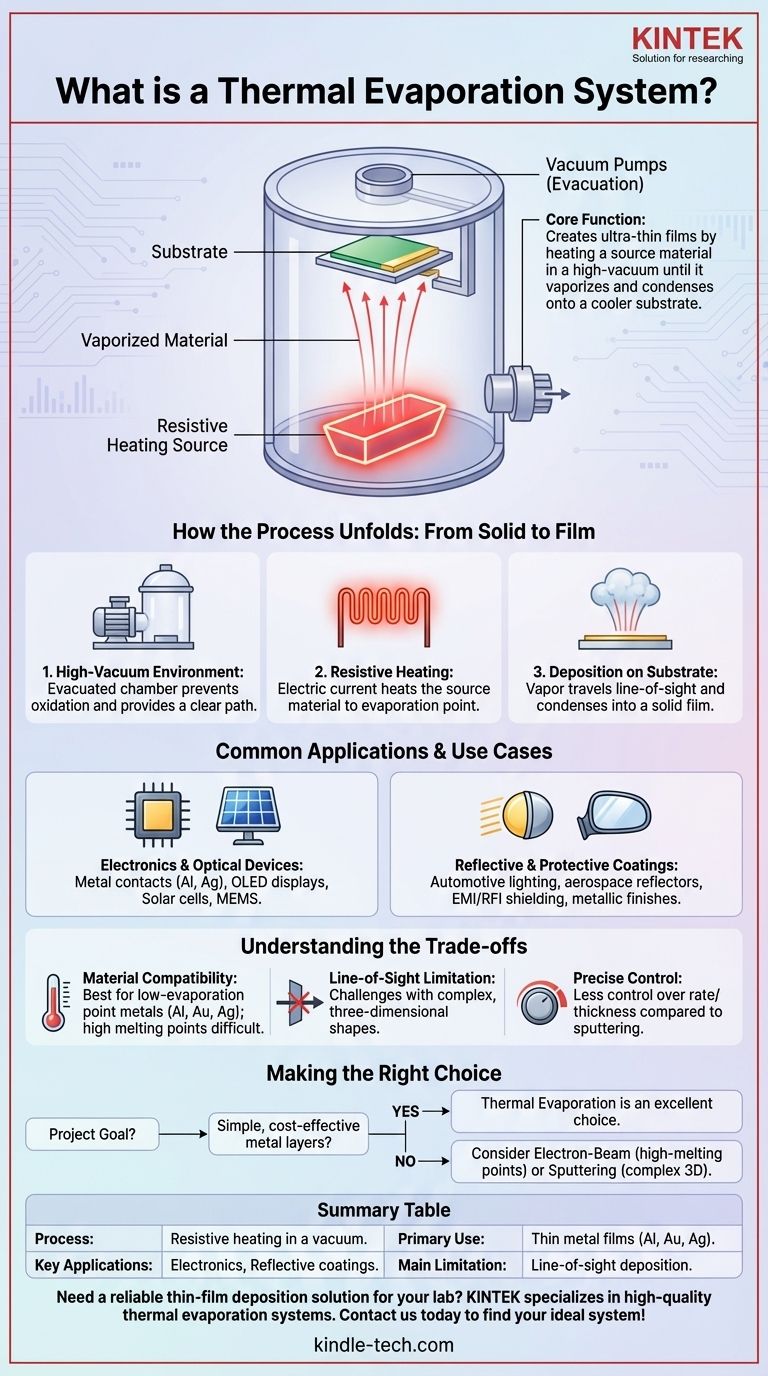

Comment le processus se déroule : du solide au film

L'ensemble du processus repose sur le contrôle d'une transformation physique dans un environnement hautement contrôlé. Chaque étape est essentielle pour obtenir un film uniforme et de haute qualité.

Le rôle critique du vide

Le composant principal d'un évaporateur thermique est une chambre à vide. Cette chambre est évacuée par de puissantes pompes pour éliminer l'air et les autres molécules de gaz.

Cet environnement de vide poussé est essentiel pour deux raisons. Premièrement, il empêche le matériau source chaud de réagir avec des gaz comme l'oxygène. Deuxièmement, il fournit un chemin clair et ininterrompu pour que les atomes vaporisés voyagent de la source au substrat.

Chauffage du matériau source

À l'intérieur de la chambre, le matériau à déposer (le matériau source) est placé dans un petit récipient, souvent appelé « bateau » ou « panier ». Ce bateau est fabriqué dans un matériau capable de résister à des températures extrêmes et possédant une résistance électrique élevée.

Un courant électrique est passé à travers le bateau, ce qui provoque son chauffage intense en raison de sa résistance. Cette chaleur est transférée au matériau source, augmentant sa température jusqu'à ce qu'il atteigne son point d'évaporation et se transforme en vapeur.

Dépôt sur le substrat

Positionné au-dessus de la source se trouve l'objet à revêtir, connu sous le nom de substrat. Ce substrat est maintenu en place par un dispositif de fixation.

Lorsque le matériau source se vaporise, ses atomes voyagent en ligne droite à travers le vide. Lorsque ces atomes frappent la surface plus froide du substrat, ils se recondensent à l'état solide, s'accumulant progressivement pour former une couche mince et solide.

Applications courantes et cas d'utilisation

L'évaporation thermique est appréciée pour sa simplicité relative et son efficacité, en particulier pour le dépôt de métaux purs avec une grande pureté.

Appareils électroniques et optiques

Cette méthode est un pilier dans la production de composants électroniques. Elle est couramment utilisée pour déposer des contacts électriques métalliques, tels que l'aluminium ou l'argent, sur des semi-conducteurs et d'autres dispositifs.

Elle joue également un rôle clé dans la fabrication des écrans OLED, des cellules solaires et des systèmes micro-électromécaniques (MEMS), où des couches précises de matériau conducteur ou réfléchissant sont nécessaires.

Revêtements réfléchissants et protecteurs

La capacité à créer des couches métalliques hautement réfléchissantes rend l'évaporation thermique idéale pour la fabrication de réflecteurs de lumière. Ceux-ci sont utilisés dans l'éclairage automobile, les équipements médicaux et les composants aérospatiaux.

Elle est également utilisée pour appliquer un blindage EMI/RFI sur les boîtiers électroniques et pour créer des finitions métalliques décoratives sur des articles tels que les emballages cosmétiques et les articles de sport.

Comprendre les compromis

Bien que puissante, l'évaporation thermique n'est pas la solution à tous les défis liés aux couches minces. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Compatibilité des matériaux

Le processus fonctionne mieux pour les matériaux ayant des points d'évaporation relativement bas, tels que l'aluminium, l'or, l'argent et le chrome. Les matériaux ayant des points de fusion extrêmement élevés ou des alliages complexes peuvent être difficiles ou impossibles à déposer en utilisant un simple chauffage par résistance.

Limitation de la ligne de visée

Étant donné que les atomes vaporisés voyagent en ligne droite, le processus ne peut revêtir que les surfaces qui ont une ligne de visée directe avec la source. Il est donc difficile d'obtenir des revêtements uniformes sur des formes tridimensionnelles complexes présentant des contre-dépouilles ou des surfaces cachées.

Défis de contrôle précis

Bien qu'efficace, le contrôle précis du taux de dépôt et de l'épaisseur du film peut être plus difficile avec l'évaporation thermique par rapport à des techniques plus avancées comme la pulvérisation cathodique (sputtering) ou l'évaporation par faisceau d'électrons.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement du matériau, du substrat et du résultat souhaité de votre projet.

- Si votre objectif principal est de créer des couches métalliques simples et rentables : L'évaporation thermique est un excellent choix largement utilisé, en particulier pour les contacts électriques ou les revêtements réfléchissants de base.

- Si votre objectif principal est de déposer des matériaux avec des points de fusion très élevés ou des alliages complexes : Vous devriez envisager des méthodes plus avancées comme l'évaporation par faisceau d'électrons, qui peut atteindre des températures beaucoup plus élevées.

- Si votre objectif principal est de revêtir uniformément un objet 3D complexe : Un processus sans ligne de visée comme la pulvérisation cathodique ou le dépôt chimique en phase vapeur serait une technologie plus appropriée.

En fin de compte, l'évaporation thermique offre une voie directe et fiable pour transformer un matériau solide en une couche mince haute performance.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Chauffage par résistance sous vide pour vaporiser un matériau source. |

| Utilisation principale | Dépôt de couches minces de métaux comme l'aluminium, l'or et l'argent. |

| Applications clés | Contacts électroniques, OLED, cellules solaires, revêtements réfléchissants. |

| Limite principale | Dépôt en ligne de visée ; défis avec les formes 3D complexes. |

Besoin d'une solution fiable de dépôt de couches minces pour votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire de haute qualité, y compris les systèmes d'évaporation thermique parfaits pour créer des revêtements métalliques précis pour l'électronique, l'optique et la recherche. Nos experts peuvent vous aider à choisir le bon système pour améliorer l'efficacité et la performance de votre projet.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir le système d'évaporation thermique idéal pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment l'évaporation thermique est-elle utilisée pour déposer un film métallique mince ? Un guide simple pour un revêtement de haute pureté

- Qu'est-ce que les techniques de dépôt par évaporation thermique ? Un guide simple pour le revêtement de couches minces

- Quel est le taux d'évaporation par faisceau d'électrons ? Débloquez un dépôt à haute vitesse et haute température

- Quel est le processus de dépôt de couches minces par évaporation thermique ? Un guide du PVD simple et économique

- Qu'est-ce qu'une machine d'évaporation ? Dépôt de couches minces de précision pour les applications de haute technologie

- Quelles sont les utilisations de l'évaporation thermique ? Essentielle pour l'électronique, l'optique et les finitions décoratives

- Quel est le principe de l'évaporation par faisceau d'électrons ? Un guide pour le dépôt de couches minces de haute pureté

- Quelle est l'utilité de l'évaporation par faisceau d'électrons ? Obtenez des films minces de haute pureté pour des applications exigeantes