À la base, l'évaporation thermique est un procédé permettant de créer des films de matériaux exceptionnellement minces. Il fonctionne en chauffant un matériau source à l'intérieur d'une chambre à vide jusqu'à ce qu'il se vaporise. Ces atomes vaporisés traversent ensuite le vide et se condensent sur une surface plus froide, appelée substrat, formant un revêtement mince et uniforme.

L'évaporation thermique est une technique fondamentale de dépôt de couches minces qui exploite un principe physique simple : chauffer un matériau sous vide poussé provoque sa transformation en vapeur, qui recouvre ensuite un objet cible. L'efficacité du processus dépend entièrement du vide, qui assure aux atomes vaporisés un chemin clair et sans entrave vers le substrat.

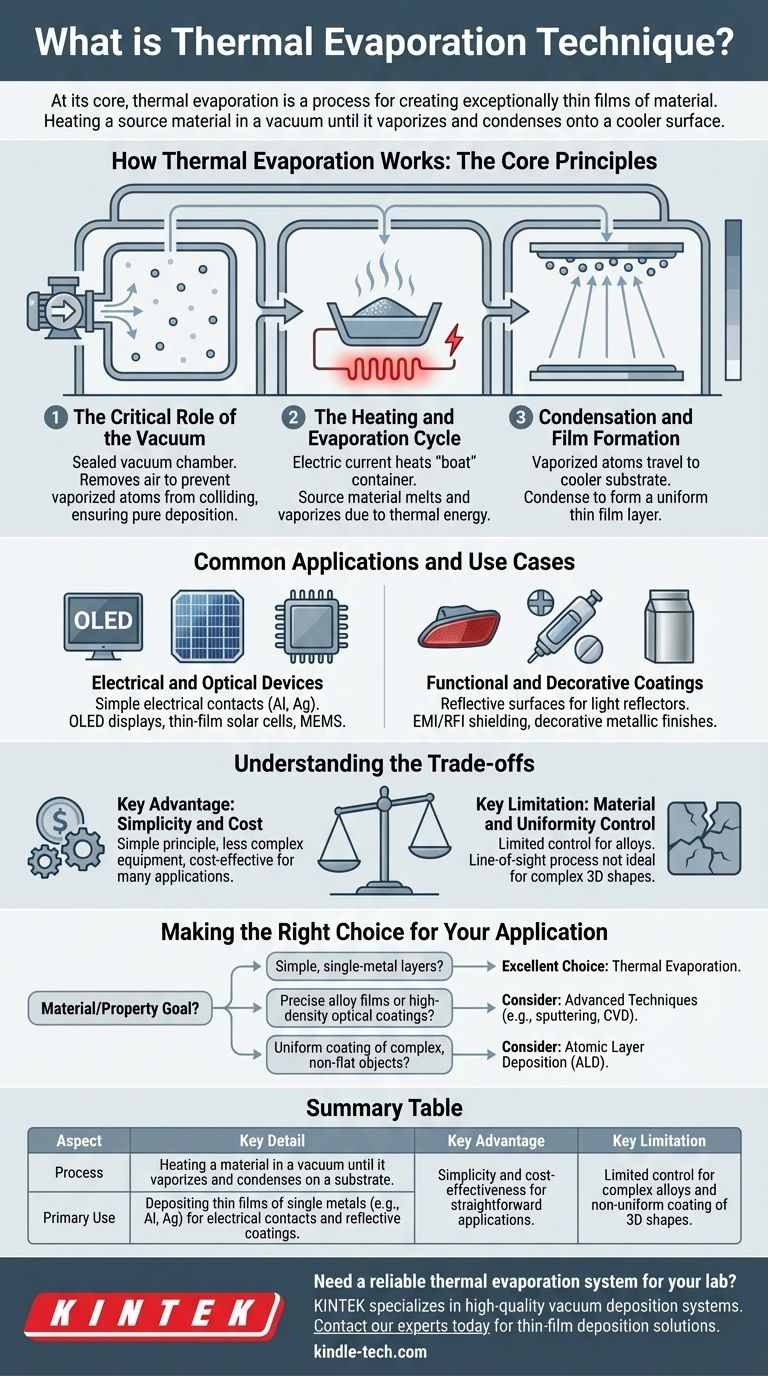

Comment fonctionne l'évaporation thermique : les principes fondamentaux

L'évaporation thermique, également connue sous le nom d'évaporation résistive, est un processus de dépôt à ligne de visée simple. Son succès repose sur le contrôle de deux facteurs environnementaux clés : la chaleur et la pression.

Le rôle critique du vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée. Une pompe à vide haute puissance élimine l'air et les autres molécules de gaz.

Ce vide poussé est essentiel car il empêche les atomes sources vaporisés d'entrer en collision avec d'autres particules sur leur trajet vers le substrat, garantissant un dépôt pur et direct.

Le cycle de chauffage et d'évaporation

Le matériau à déposer, appelé matériau source, est placé dans un récipient souvent appelé « nacelle » ou « creuset ». Cette nacelle est généralement fabriquée à partir d'un métal ayant un point de fusion très élevé.

Un courant électrique est appliqué à travers cette nacelle. En raison de la résistance électrique, la nacelle chauffe rapidement, transférant cette énergie thermique au matériau source.

Condensation et formation du film

Lorsque le matériau source atteint son point d'évaporation, il se transforme en vapeur. Ces atomes vaporisés voyagent en ligne droite de la source vers le substrat plus froid, qui est généralement positionné au-dessus.

Au contact du substrat, les atomes perdent leur énergie, se recondensent à l'état solide et s'accumulent couche par couche pour former un film mince.

Applications courantes et cas d'utilisation

La simplicité et la polyvalence de l'évaporation thermique en font une technique largement utilisée dans de nombreuses industries, à des fins à la fois fonctionnelles et décoratives.

Dispositifs électriques et optiques

Cette méthode est privilégiée pour créer de simples contacts électriques en déposant des métaux uniques comme l'aluminium ou l'argent.

Elle constitue également une étape de fabrication clé pour des dispositifs plus complexes tels que les écrans OLED, les cellules solaires à couches minces et les systèmes microélectromécaniques (MEMS).

Revêtements fonctionnels et décoratifs

L'évaporation thermique est utilisée pour créer des surfaces hautement réfléchissantes pour les réflecteurs de lumière automobiles et les composants médicaux ou aérospatiaux.

Elle est également utilisée pour appliquer un blindage EMI/RFI aux boîtiers électroniques et pour créer la finition métallique sur des articles décoratifs comme les emballages de cosmétiques.

Comprendre les compromis

Bien que puissante, l'évaporation thermique n'est pas la solution à tous les défis liés aux couches minces. Comprendre ses limites inhérentes est essentiel pour l'utiliser efficacement.

Avantage clé : Simplicité et coût

Le principe sous-jacent est simple, ce qui signifie que l'équipement est souvent moins complexe et plus rentable que d'autres technologies de dépôt comme le pulvérisation cathodique ou le dépôt chimique en phase vapeur. Cela la rend très accessible pour la recherche et de nombreuses applications industrielles.

Limitation clé : Contrôle du matériau et de l'uniformité

Le processus offre un contrôle limité pour le dépôt de matériaux complexes comme les alliages, car différents éléments peuvent s'évaporer à des vitesses différentes. De plus, comme il s'agit d'une technique à ligne de visée, elle n'est pas idéale pour revêtir uniformément des formes tridimensionnelles complexes.

Faire le bon choix pour votre application

Le choix de la bonne technique de dépôt dépend entièrement du matériau que vous utilisez et des propriétés requises pour le film final.

- Si votre objectif principal est de déposer des couches métalliques simples pour des contacts ou des réflecteurs : L'évaporation thermique est un choix excellent, fiable et économique.

- Si votre objectif principal est de créer des films d'alliage précis ou des revêtements optiques à haute densité : Vous devrez peut-être évaluer des techniques plus avancées qui offrent un meilleur contrôle sur la stœchiométrie et la structure du film.

- Si votre objectif principal est de revêtir uniformément un objet complexe et non plat : La nature à ligne de visée de l'évaporation thermique est un inconvénient majeur, et une méthode telle que le dépôt par couche atomique (ALD) pourrait être nécessaire.

En comprenant ses principes fondamentaux et ses compromis, vous pouvez déterminer avec confiance quand l'évaporation thermique est l'outil optimal pour vos objectifs d'ingénierie ou de recherche.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Chauffage d'un matériau sous vide jusqu'à ce qu'il se vaporise et se condense sur un substrat. |

| Utilisation principale | Dépôt de films minces de métaux purs (par ex. Al, Ag) pour les contacts électriques et les revêtements réfléchissants. |

| Avantage clé | Simplicité et rentabilité pour les applications simples. |

| Limitation clé | Contrôle limité pour les alliages complexes et revêtement non uniforme des formes 3D. |

Besoin d'un système d'évaporation thermique fiable pour votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les systèmes de dépôt sous vide. Que vous créiez des contacts électriques, des revêtements optiques ou que vous meniez des recherches sur les matériaux, nos outils d'évaporation thermique offrent la simplicité et la rentabilité dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins de dépôt de couches minces de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application