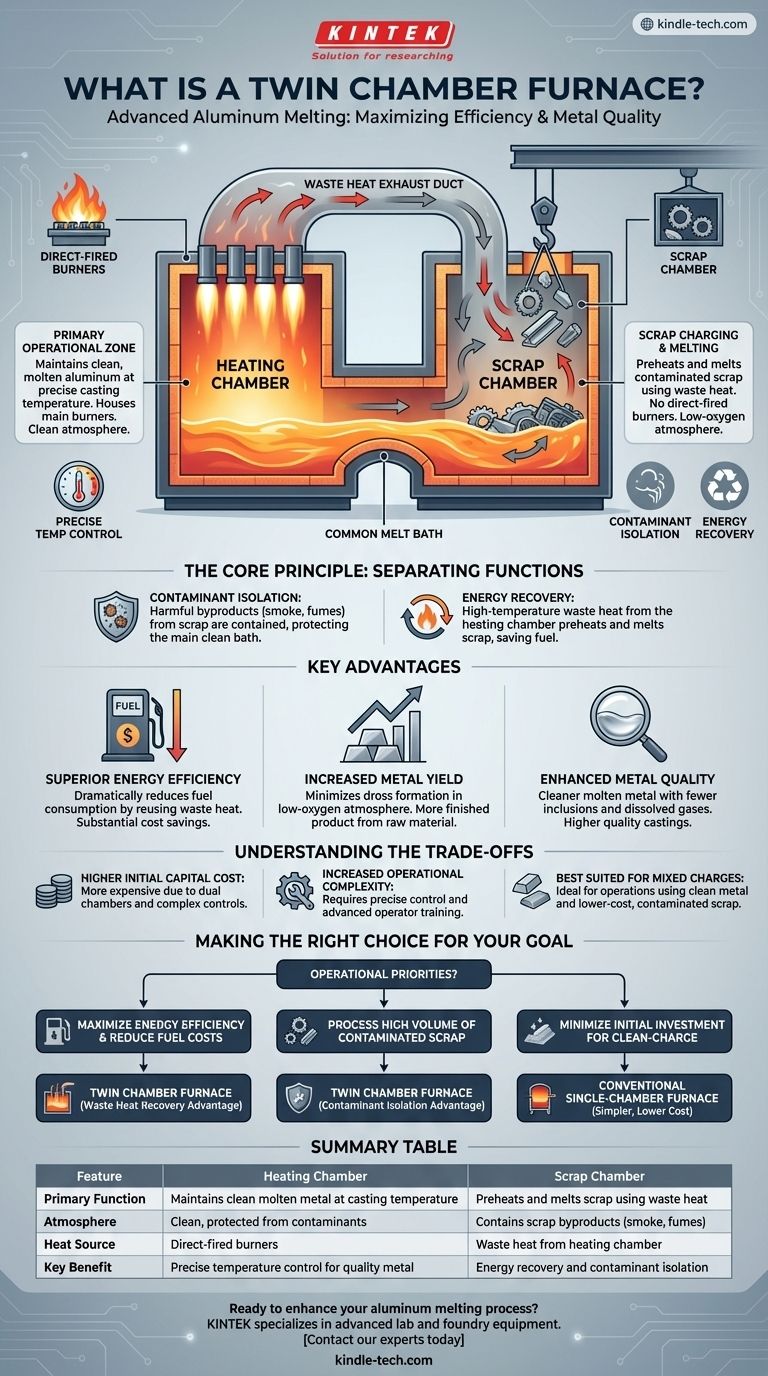

En substance, un four à double chambre est un système avancé de fusion de l'aluminium qui utilise une conception astucieuse à double chambre pour maximiser l'efficacité énergétique et la qualité du métal. Il intègre une chambre de chauffage primaire et une chambre de fusion de ferraille secondaire en une seule unité. Bien qu'elles partagent un bain commun de métal en fusion, la clé est que leurs atmosphères sont maintenues séparées.

Le principe fondamental d'un four à double chambre est d'utiliser la chaleur perdue à haute température de la chambre de chauffage primaire pour préchauffer et faire fondre la ferraille dans la chambre secondaire. Cette séparation protège le bain principal des contaminants tout en récupérant l'énergie qui serait autrement perdue.

Le principe de base : Séparer les fonctions pour l'efficacité

L'efficacité d'un four à double chambre provient de sa division intelligente du travail. Au lieu d'effectuer toutes les tâches dans un seul espace, il optimise des environnements séparés pour des processus distincts.

La chambre de chauffage

C'est la zone opérationnelle primaire. Elle contient le bain principal d'aluminium propre et fondu et abrite les brûleurs primaires. Son seul objectif est de maintenir efficacement le métal liquide à la température précise requise pour la coulée.

La chambre de ferraille

Cette chambre est conçue spécifiquement pour charger et faire fondre des matériaux de ferraille, qui peuvent être contaminés par des revêtements, des huiles ou de l'humidité. Elle fonctionne sans brûleurs à flamme directe.

Le bain de fusion commun

Une ouverture submergée, ou "arche", relie les deux chambres sous la ligne de métal. Cela permet au métal en fusion de circuler librement entre elles, créant un bain unique et unifié tout en maintenant les atmosphères supérieures isolées.

L'atmosphère divisée

Cette séparation est la caractéristique la plus critique. Les gaz d'échappement chauds des brûleurs de la chambre de chauffage sont acheminés directement dans la chambre de ferraille. Cela permet au four d'effectuer deux fonctions clés simultanément :

- Récupération d'énergie : La chaleur perdue, qui serait évacuée dans un four standard, est utilisée pour préchauffer et faire fondre efficacement la charge de ferraille.

- Isolation des contaminants : Les sous-produits nocifs de la ferraille (comme la fumée des revêtements) sont contenus dans la chambre de ferraille et son système d'échappement, ne se mélangeant jamais à l'atmosphère propre de la chambre de chauffage. Cela empêche la contamination du bain de métal principal.

Principaux avantages de la conception à double chambre

Cette séparation des fonctions se traduit directement par des avantages opérationnels significatifs.

Efficacité énergétique supérieure

En récupérant et en réutilisant la chaleur perdue, ces fours peuvent réduire considérablement la consommation de carburant par rapport aux conceptions conventionnelles à chambre unique. Cela se traduit par des économies de coûts substantielles et continues.

Rendement métallique accru

La fusion de la ferraille dans une atmosphère à faible teneur en oxygène créée par les gaz d'échappement minimise la formation de scories (oxyde d'aluminium). Moins de métal est perdu par oxydation, ce qui signifie qu'une plus grande quantité de produit fini est obtenue à partir de la même quantité de matière première.

Qualité du métal améliorée

Étant donné que le bain principal est protégé des contaminants brûlés de la ferraille, le métal en fusion final est plus propre, avec moins d'inclusions et de gaz dissous. Cela conduit à des pièces moulées de meilleure qualité et à des taux de rejet réduits.

Comprendre les compromis

Bien que très efficace, cette conception n'est pas une solution universelle. Il est important de reconnaître son contexte et ses limites spécifiques.

Coût d'investissement initial plus élevé

La construction à double chambre et les systèmes de contrôle sophistiqués pour gérer le flux d'air et la pression entre les chambres rendent ces fours plus coûteux à acheter et à installer que les conceptions plus simples.

Complexité opérationnelle accrue

L'exploitation efficace d'un four à double chambre nécessite un contrôle plus précis des cycles de chargement, des débits de combustion des brûleurs et des réglages des registres. Cela peut nécessiter une formation plus poussée des opérateurs et un programme de maintenance robuste.

Mieux adapté aux charges mixtes

L'avantage principal est réalisé dans les opérations qui fondent une combinaison de métal propre (lingots) et de ferraille à moindre coût, potentiellement contaminée. Les avantages sont moins prononcés pour les installations qui utilisent exclusivement un seul type de matériau de charge.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est de maximiser l'efficacité énergétique et de réduire les coûts de carburant à long terme : Le four à double chambre avec récupération de chaleur perdue offre un avantage clair et significatif.

- Si votre objectif principal est de traiter un volume élevé de ferraille revêtue ou contaminée : Ce four excelle à isoler les contaminants, ce qui conduit à un meilleur rendement et à une meilleure qualité du métal que les alternatives à chambre unique.

- Si votre objectif principal est de minimiser l'investissement initial pour une opération de charge propre : Un four à chambre unique plus simple et conventionnel peut être un choix plus approprié, bien que moins efficace.

En fin de compte, le four à double chambre représente un investissement stratégique dans l'efficacité opérationnelle, la qualité supérieure du métal et la responsabilité environnementale.

Tableau récapitulatif :

| Caractéristique | Chambre de chauffage | Chambre de ferraille |

|---|---|---|

| Fonction principale | Maintient le métal fondu propre à la température de coulée | Préchauffe et fait fondre la ferraille en utilisant la chaleur perdue |

| Atmosphère | Propre, protégée des contaminants | Contient les sous-produits de la ferraille (fumée, émanations) |

| Source de chaleur | Brûleurs à flamme directe | Chaleur perdue de la chambre de chauffage |

| Avantage clé | Contrôle précis de la température pour un métal de qualité | Récupération d'énergie et isolation des contaminants |

Prêt à améliorer votre processus de fusion de l'aluminium avec une efficacité et une qualité de métal supérieures ? KINTEK est spécialisé dans les équipements de laboratoire et de fonderie avancés, y compris les solutions de fours à double chambre adaptées à vos besoins opérationnels. Notre expertise vous aide à réduire les coûts de carburant, à augmenter le rendement métallique et à obtenir des fusions plus propres. Contactez nos experts dès aujourd'hui pour découvrir comment nos solutions peuvent optimiser votre ligne de production !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température