Pour les applications à haute température, la solution la plus courante implique des éléments chauffants à résistance électrique fabriqués à partir d'alliages métalliques spécialisés ou de composites céramiques. Le matériau spécifique choisi est dicté principalement par la température maximale requise et l'environnement chimique, ou l'atmosphère, dans lequel il fonctionnera. Les processus avancés peuvent également utiliser des technologies de chauffage par induction, par arc ou par rayonnement pour des objectifs plus spécifiques.

Le défi principal du chauffage à haute température n'est pas simplement d'atteindre une température cible, mais de sélectionner un système complet — élément chauffant, isolation et atmosphère — qui puisse maintenir cette température de manière fiable et efficace sans se dégrader ni dégrader le matériau chauffé.

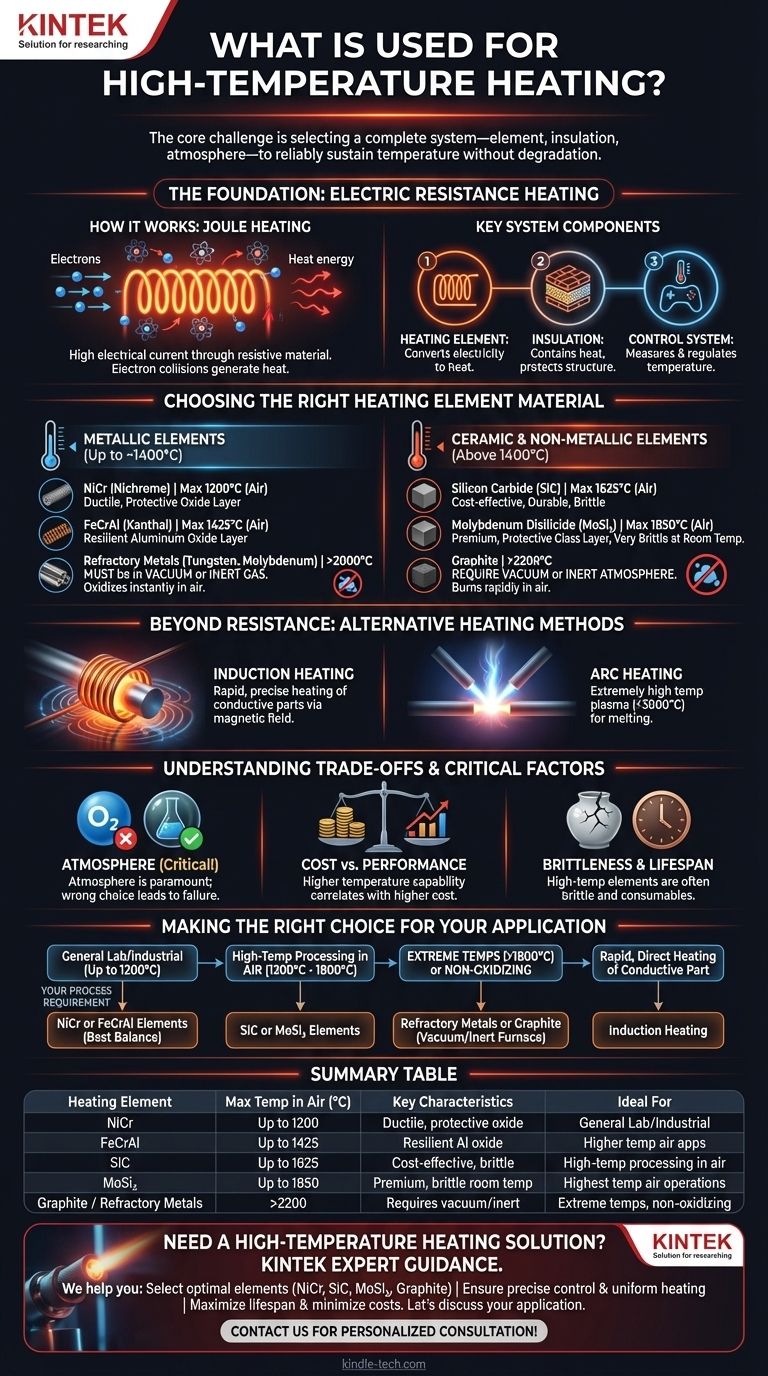

La base : le chauffage par résistance électrique

La résistance électrique est la méthode la plus répandue et la plus simple pour générer des températures élevées dans les fours et les équipements industriels. Elle fonctionne sur un principe simple et fiable.

Comment ça marche : le principe du chauffage Joule

Cette méthode fait passer un courant électrique élevé à travers un matériau ayant une résistance électrique modérée à élevée. Lorsque les électrons sont forcés à travers le matériau, ils entrent en collision avec les atomes, transférant leur énergie et générant de la chaleur. Cet effet est connu sous le nom de chauffage Joule.

La quantité de chaleur générée est fonction du courant et de la résistance du matériau. Cela permet un contrôle précis de la température en régulant la puissance électrique fournie au système.

Composants clés du système

Un four à haute température est plus qu'un simple élément chauffant. C'est un système composé de trois parties essentielles :

- L'élément chauffant : Le matériau qui convertit l'électricité en chaleur.

- L'isolation : Matériaux réfractaires (comme la fibre céramique ou la brique réfractaire) qui contiennent la chaleur et protègent la structure du four.

- Le système de contrôle : Thermocouples et contrôleurs qui mesurent la température et régulent la puissance pour maintenir le point de consigne.

Choisir le bon matériau d'élément chauffant

L'élément chauffant est le cœur du système. Le choix du matériau est le facteur le plus important déterminant les capacités et les limites d'un four.

Éléments métalliques (jusqu'à ~1400°C)

Les éléments métalliques sont des alliages conçus pour fonctionner à des températures élevées, généralement en présence d'oxygène, sans dégradation rapide.

-

Les alliages Nickel-Chrome (NiCr), souvent appelés Nichrome, sont les chevaux de bataille pour des températures allant jusqu'à 1200°C (2200°F). Ils sont ductiles et forment une couche protectrice stable d'oxyde de chrome à leur surface.

-

Les alliages Fer-Chrome-Aluminium (FeCrAl), souvent vendus sous le nom de Kanthal, peuvent atteindre des températures plus élevées, jusqu'à 1425°C (2600°F). Ils forment une couche d'oxyde d'aluminium très résistante qui protège le métal sous-jacent.

-

Les métaux réfractaires comme le Tungstène et le Molybdène peuvent fonctionner à des températures extrêmement élevées (>2000°C). Cependant, ils s'oxydent instantanément à l'air à ces températures et doivent être utilisés sous vide ou dans une atmosphère de gaz inerte (comme l'argon ou l'azote).

Éléments céramiques et non métalliques (au-dessus de 1400°C)

Pour des températures dépassant les limites des alliages courants à l'air, des éléments à base de céramique ou de carbone sont nécessaires.

-

Les éléments en Carbure de Silicium (SiC) sont un choix économique pour des températures allant jusqu'à 1625°C (2950°F). Ils sont durs et durables mais peuvent être fragiles, nécessitant une manipulation soigneuse.

-

Les éléments en Disiliciure de Molybdène (MoSi₂) sont le choix premium pour un fonctionnement à très haute température à l'air, capables d'atteindre 1850°C (3360°F). Ils forment une couche protectrice de verre de silice, mais ils sont très fragiles à température ambiante.

-

Le Graphite peut atteindre les températures les plus élevées de tous, bien au-delà de 2200°C (4000°F). Comme les métaux réfractaires, il brûlera rapidement en présence d'oxygène et nécessite absolument un vide ou une atmosphère inerte.

Au-delà de la résistance : méthodes de chauffage alternatives

Pour les applications spécialisées, d'autres technologies offrent des avantages distincts par rapport au chauffage par résistance standard.

Chauffage par induction

Le chauffage par induction utilise un puissant champ magnétique alternatif à haute fréquence pour induire des courants électriques (courants de Foucault) directement à l'intérieur d'une pièce conductrice. Cela permet un chauffage extrêmement rapide, précis et efficace de la pièce elle-même sans chauffer la chambre environnante.

Chauffage par arc

Un four à arc électrique crée un arc électrique — essentiellement un éclair continu — entre de grandes électrodes en graphite. Cela génère un plasma avec des températures incroyablement élevées, dépassant souvent 3000°C (5400°F), et est principalement utilisé pour la fusion de l'acier et d'autres alliages.

Comprendre les compromis et les facteurs critiques

Le choix d'une solution à haute température implique d'équilibrer les performances, le coût et la complexité opérationnelle.

Le rôle critique de l'atmosphère

L'atmosphère est le facteur le plus important après la température. L'utilisation d'un élément en Molybdène, Tungstène ou Graphite dans une atmosphère riche en oxygène entraînera sa défaillance immédiate et catastrophique. Les couches d'oxyde protectrices sur les alliages NiCr et FeCrAl sont ce qui leur permet de fonctionner à l'air.

Fragilité des matériaux et durée de vie

Les éléments céramiques comme le SiC et le MoSi₂ sont solides à haute température mais peuvent être très fragiles à température ambiante et sensibles aux chocs thermiques (fissuration due à des changements rapides de température). Tous les éléments chauffants sont des consommables avec une durée de vie finie fortement influencée par la température de fonctionnement et la fréquence des cycles.

Coût vs performance

Il existe une corrélation directe entre la capacité de température et le coût. Un four construit avec des éléments NiCr est nettement moins cher qu'un four construit avec des éléments MoSi₂ capables d'atteindre des températures plus élevées.

Faire le bon choix pour votre application

Votre sélection dépend entièrement de vos exigences de processus spécifiques.

- Si votre objectif principal est le chauffage général de laboratoire ou industriel jusqu'à 1200°C : Les éléments standard Nickel-Chrome (NiCr) ou FeCrAl offrent le meilleur équilibre entre coût, fiabilité et facilité d'utilisation.

- Si votre objectif principal est le traitement à haute température à l'air (1300°C - 1800°C) : Vous devez utiliser un élément céramique, le carbure de silicium (SiC) étant un choix courant et le disiliciure de molybdène (MoSi₂) pour les gammes les plus élevées.

- Si votre objectif principal est des températures extrêmement élevées (>1800°C) ou nécessite un environnement non oxydant : Vos choix sont les métaux réfractaires (Molybdène, Tungstène) ou le Graphite, qui nécessitent tous deux un four sous vide ou sous gaz inerte.

- Si votre objectif principal est le chauffage rapide et direct d'une pièce conductrice : Le chauffage par induction est la technologie la plus efficace et la plus précise pour cette tâche.

En fin de compte, la sélection de la bonne solution à haute température nécessite une compréhension claire de votre matériau, de votre processus et de votre environnement.

Tableau récapitulatif :

| Élément chauffant | Température max à l'air (°C) | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Nickel-Chrome (NiCr) | Jusqu'à 1200°C | Ductile, couche d'oxyde protectrice | Chauffage général de laboratoire/industriel |

| Fer-Chrome-Aluminium (FeCrAl) | Jusqu'à 1425°C | Couche d'oxyde d'aluminium résistante | Applications à haute température à l'air |

| Carbure de Silicium (SiC) | Jusqu'à 1625°C | Économique, durable mais fragile | Traitement à haute température à l'air |

| Disiliciure de Molybdène (MoSi₂) | Jusqu'à 1850°C | Premium, fragile à température ambiante | Opérations à très haute température à l'air |

| Graphite / Métaux réfractaires | >2200°C | Nécessite un vide/une atmosphère inerte | Températures extrêmes, environnements non oxydants |

Besoin d'une solution de chauffage à haute température pour votre laboratoire ?

Le choix de l'élément chauffant est essentiel pour l'efficacité de votre processus et l'intégrité de vos matériaux. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des conseils d'experts et des solutions fiables pour tous vos besoins en chauffage à haute température.

Nous vous aidons à :

- Sélectionner l'élément chauffant optimal (NiCr, SiC, MoSi₂, graphite, etc.) en fonction de vos exigences de température et d'atmosphère

- Assurer un contrôle précis de la température et un chauffage uniforme pour des résultats constants

- Maximiser la durée de vie de l'équipement et minimiser les coûts d'exploitation

Discutons de votre application. Notre équipe vous recommandera le système parfait pour atteindre vos objectifs de manière fiable et efficace.

Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Presse chauffante électrique de laboratoire cylindrique pour applications de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Vis en céramique d'alumine de haute qualité pour la céramique fine avancée d'ingénierie avec résistance aux hautes températures et isolation

Les gens demandent aussi

- Quel est le meilleur substitut pour le tungstène ? Choisissez le bon matériau pour votre application

- Quels sont les éléments chauffants pour les fours à haute température ? Choisissez l'élément adapté à votre atmosphère

- À quoi sert le disiliciure de molybdène ? Alimenter des fours haute température jusqu'à 1800°C

- Quel est le coefficient de dilatation thermique du disiliciure de molybdène ? Comprendre son rôle dans la conception à haute température

- Quelle est la différence entre la laine de roche et la fibre céramique ? Choisissez la bonne isolation pour vos besoins en chaleur

- Les éléments chauffants au quartz sont-ils meilleurs ? Découvrez la clé d'une chaleur infrarouge rapide et ciblée

- Qu'est-ce qu'un thermocouple et comment fonctionne-t-il dans un four de frittage ? Maîtrisez un contrôle précis des hautes températures

- Lequel est le meilleur : un élément chauffant en quartz ou en céramique ? Choisissez la bonne chaleur pour votre application