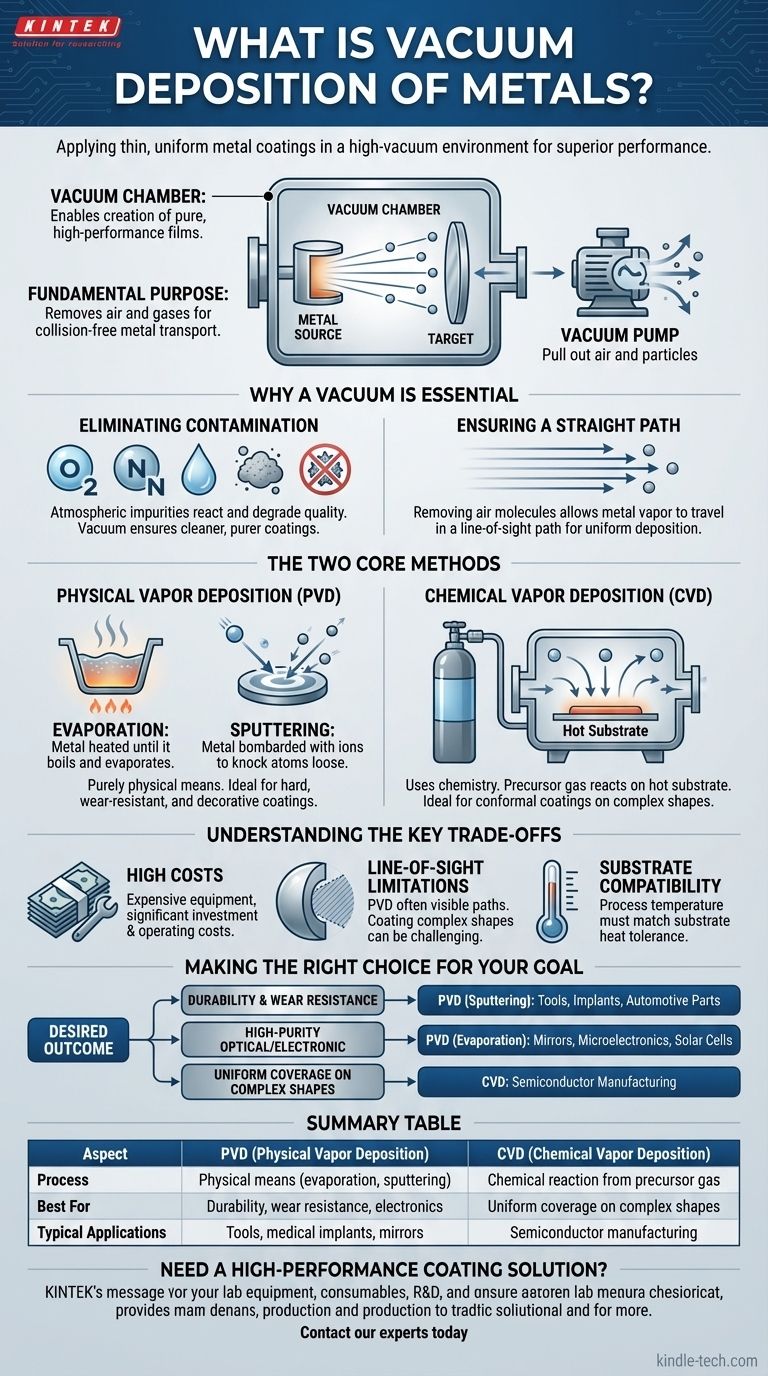

À la base, le dépôt sous vide de métaux est une famille de procédés utilisés pour appliquer un revêtement métallique très fin et hautement uniforme sur une surface. Tout cela se déroule à l'intérieur d'une chambre à vide, qui est l'élément critique permettant de créer des films extrêmement purs et performants pour des applications allant des microcircuits aux composants aérospatiaux.

L'objectif fondamental de l'utilisation du vide est d'éliminer l'air et les autres particules gazeuses. Cela garantit que les atomes métalliques peuvent voyager de leur source à la surface cible sans collisions ni contamination, ce qui donne un revêtement plus propre, plus dense et plus adhérent.

Pourquoi le vide est essentiel pour des revêtements de qualité

Le fonctionnement sous vide n'est pas seulement un détail mineur ; c'est le principe central qui rend cette technologie si efficace. Il modifie fondamentalement l'environnement pour permettre une construction précise, au niveau moléculaire, d'un film.

Élimination de la contamination

L'air atmosphérique contient des gaz réactifs comme l'oxygène et l'azote, ainsi que de la vapeur d'eau et de la poussière.

Ces particules peuvent réagir avec la vapeur métallique ou s'incorporer dans le film en croissance, créant des impuretés qui dégradent sa qualité, ses performances et son adhérence. Le vide élimine ces contaminants.

Assurer un chemin direct pour le dépôt

En éliminant la plupart des molécules d'air, la chambre devient un espace ouvert.

Cela permet aux atomes métalliques vaporisés de voyager en ligne droite de la source au substrat. Ce trajet en « ligne de visée » est crucial pour créer des revêtements uniformes et prévisibles.

Les deux méthodes fondamentales de dépôt sous vide

Bien que l'objectif soit le même — appliquer un film métallique mince — les méthodes pour amener le métal à l'état de vapeur se répartissent généralement en deux grandes catégories.

Dépôt Physique en Phase Vapeur (PVD)

Les procédés PVD utilisent des moyens purement physiques pour transformer le matériau métallique solide en vapeur.

Les méthodes les plus courantes sont l'Évaporation, où le métal est chauffé jusqu'à ce qu'il bout et s'évapore, et la Pulvérisation Cathodique (Sputtering), où la source métallique est bombardée par des ions de haute énergie, délogeant les atomes. Le PVD est largement utilisé pour créer des revêtements durs, résistants à l'usure et décoratifs.

Dépôt Chimique en Phase Vapeur (CVD)

Le CVD adopte une approche différente en utilisant la chimie.

Dans ce procédé, un gaz précurseur contenant le métal désiré est introduit dans la chambre à vide. Le gaz se décompose sur la surface chaude du substrat, provoquant une réaction chimique qui dépose le film métallique et laisse derrière lui des sous-produits volatils, qui sont pompés.

Comprendre les compromis clés

Le dépôt sous vide est une technologie puissante mais exigeante. Ses avantages s'accompagnent de considérations techniques et financières importantes qui dictent ses cas d'utilisation.

Coûts d'équipement et d'exploitation élevés

Créer et maintenir un environnement sous vide poussé nécessite des équipements sophistiqués et coûteux, y compris des chambres spécialisées et des pompes puissantes. Cela rend l'investissement initial et les coûts d'exploitation importants.

Limites de la ligne de visée

De nombreux procédés PVD, en particulier l'évaporation et la pulvérisation cathodique, sont en « ligne de visée ». Cela signifie qu'ils ne peuvent revêtir que les surfaces directement visibles depuis la source métallique. Le revêtement de formes tridimensionnelles complexes peut être difficile et peut nécessiter de faire tourner la pièce pendant le processus.

Compatibilité du substrat et des matériaux

Le choix de la méthode de dépôt dépend souvent de la tolérance à la chaleur du substrat. Certains procédés nécessitent des températures élevées qui peuvent endommager les matériaux sensibles comme les plastiques, tandis que d'autres peuvent fonctionner à température ambiante ou proche.

Faire le bon choix pour votre objectif

La meilleure stratégie de dépôt dépend entièrement du résultat souhaité pour le produit final.

- Si votre objectif principal est la durabilité et la résistance à l'usure : Les procédés PVD comme la pulvérisation cathodique sont idéaux pour créer des revêtements durs et denses sur des outils, des implants médicaux et des pièces automobiles.

- Si votre objectif principal est des couches optiques ou électroniques de haute pureté : L'évaporation PVD est excellente pour créer des miroirs hautement réfléchissants ou les couches conductrices trouvées dans les microélectroniques et les cellules solaires.

- Si votre objectif principal est une couverture uniforme sur des formes complexes : Le CVD est souvent supérieur pour revêtir de manière conforme des surfaces complexes, une exigence clé dans la fabrication de semi-conducteurs.

En fin de compte, le dépôt sous vide offre un niveau de contrôle inégalé pour concevoir des surfaces avec des propriétés spécifiques et améliorées.

Tableau récapitulatif :

| Aspect | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Procédé | Moyens physiques (évaporation, pulvérisation cathodique) | Réaction chimique à partir d'un gaz précurseur |

| Idéal pour | Durabilité, résistance à l'usure, électronique | Couverture uniforme sur formes complexes |

| Applications typiques | Outils, implants médicaux, miroirs | Fabrication de semi-conducteurs |

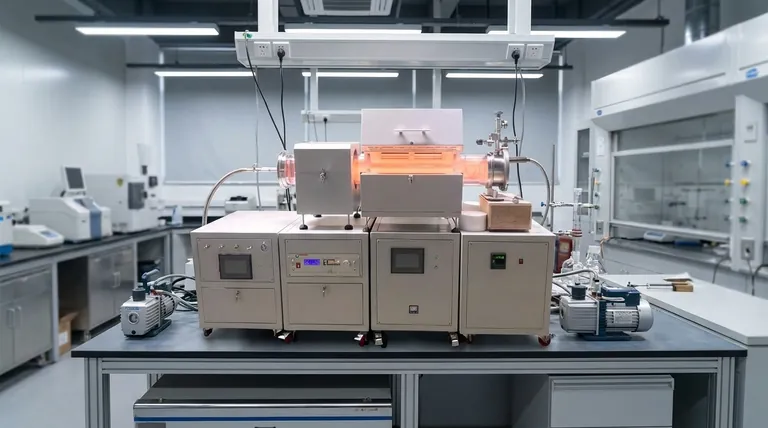

Vous avez besoin d'une solution de revêtement haute performance pour votre projet ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour les procédés de dépôt sous vide, vous aidant à obtenir des films métalliques précis, durables et purs. Que vous soyez en R&D ou en production, notre expertise garantit que vous choisissez la bonne méthode pour votre application spécifique. Contactez nos experts dès aujourd'hui pour discuter de vos défis de revêtement et découvrir comment nos solutions peuvent améliorer les performances et la fiabilité de votre produit.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les facteurs qui influencent la pulvérisation cathodique ? Contrôlez votre processus de dépôt de couches minces

- Quelles sont les applications de l'évaporation ? Exploiter sa puissance pour l'innovation industrielle

- Quel est l'usage du dépôt physique en phase vapeur ? Améliorer la durabilité, la performance et la pureté

- Quel est le principal inconvénient du système d'évaporation thermique ? Risque élevé de contamination expliqué

- Quelles sont trois applications de l'évaporation dans différents secteurs industriels ? Des OLED aux pièces automobiles

- À quel matériau l'évaporation thermique par résistance est-elle utilisée ? Idéal pour les métaux comme l'or et l'aluminium

- Quelles sont les applications de l'évaporation par faisceau d'électrons ? Obtenez des revêtements de haute pureté pour l'optique et l'électronique

- Qu'est-ce que la technique de dépôt induit par faisceau d'électrons ? Un guide pour la nanofabrication 3D de haute précision