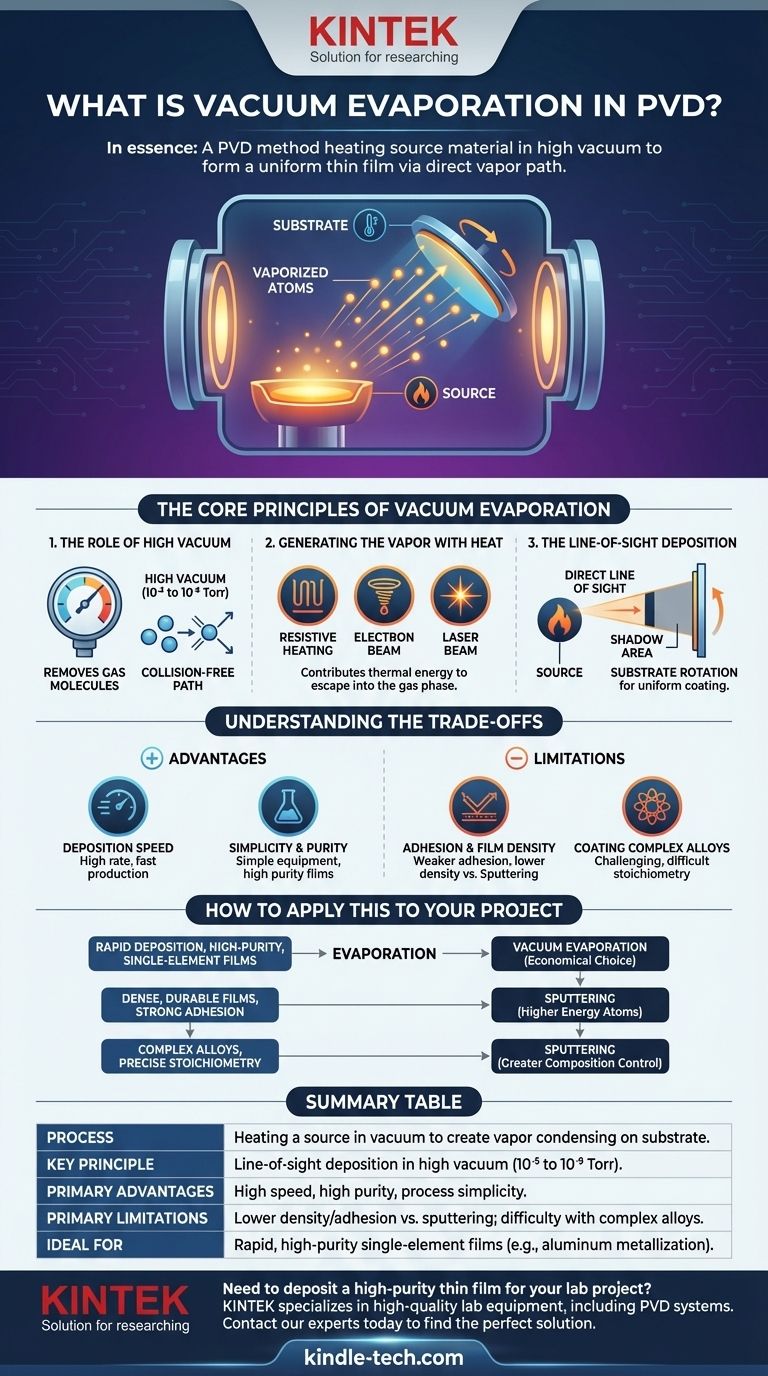

En substance, l'évaporation sous vide est une méthode de dépôt physique en phase vapeur (PVD) où un matériau source est chauffé dans une chambre à vide poussé jusqu'à ce qu'il se transforme en vapeur. Ces atomes vaporisés se déplacent en ligne droite et se condensent sur un substrat plus froid, formant une couche mince uniforme. Le vide est essentiel car il empêche les atomes vaporisés d'entrer en collision avec les molécules d'air, assurant un chemin pur et direct vers la surface cible.

L'évaporation sous vide est fondamentalement un processus d'ébullition ou de sublimation d'un matériau dans un vide quasi parfait. La vapeur résultante se déplace sans entrave, recouvrant tout ce qui se trouve dans sa ligne de mire pour créer une couche mince.

Les principes fondamentaux de l'évaporation sous vide

Pour comprendre ce processus, il est préférable de le décomposer en ses trois composants essentiels : le vide, la source de chaleur et le chemin de la vapeur.

Le rôle du vide poussé

L'ensemble du processus se déroule à l'intérieur d'une chambre où la pression est réduite à un vide poussé, généralement de l'ordre de 10⁻⁵ à 10⁻⁹ Torr.

Ce vide extrême sert à deux objectifs principaux. Premièrement, il élimine les molécules de gaz indésirables, ce qui empêche la vapeur source de réagir avec l'air et de créer des impuretés dans le film final.

Deuxièmement, il fournit un chemin dégagé et sans collision pour que les atomes vaporisés se déplacent de la source au substrat, un principe clé de la technique.

Génération de la vapeur par la chaleur

Pour créer la vapeur, le matériau source est chauffé intensément jusqu'à ce qu'il fonde et s'évapore (bouille) ou se sublime (passe directement de l'état solide à l'état gazeux).

Le mécanisme de chauffage peut varier considérablement en fonction des propriétés du matériau. Les méthodes courantes incluent le chauffage résistif (passage d'un courant à travers un filament ou une nacelle), l'utilisation d'un faisceau d'électrons de haute énergie, ou même un faisceau laser focalisé.

L'objectif est simplement de donner aux atomes sources suffisamment d'énergie thermique pour s'échapper en phase gazeuse.

Le dépôt en ligne de mire

Une fois vaporisés, les atomes s'éloignent de la source en lignes droites. C'est ce qu'on appelle le "dépôt en ligne de mire".

Cela signifie que le matériau ne recouvrira que les surfaces qui ont une vue dégagée de la source. Tout objet sur le chemin créera une "ombre" derrière lui où aucun dépôt ne se produira.

Pour cette raison, les substrats sont souvent tournés pendant le dépôt pour assurer un revêtement plus uniforme et homogène sur toute la surface.

Comprendre les compromis

Comme tout processus technique, l'évaporation sous vide présente des avantages et des limites distincts qui la rendent adaptée à certaines applications mais pas à d'autres.

Avantage : Vitesse de dépôt

L'un des avantages les plus significatifs de l'évaporation thermique est son taux de dépôt élevé. Le processus peut être beaucoup plus rapide que d'autres méthodes PVD comme la pulvérisation cathodique.

Cette vitesse en fait un choix efficace et économique pour les applications nécessitant une production rapide de couches minces, comme le revêtement d'optiques ou la métallisation de plastiques.

Avantage : Simplicité et pureté

L'équipement pour l'évaporation thermique de base est relativement simple et économique.

De plus, comme le processus n'implique que le chauffage du matériau source, il est possible de créer des films de très haute pureté, car il n'y a pas d'autres gaz de processus ou d'ions impliqués qui pourraient s'intégrer dans le revêtement.

Limitation : Adhérence et densité du film

Les atomes en évaporation thermique arrivent sur le substrat avec une énergie cinétique relativement faible.

Cela peut entraîner des films ayant une adhérence plus faible et une densité plus faible par rapport à ceux produits par pulvérisation cathodique, où les atomes sont éjectés avec une force beaucoup plus élevée.

Limitation : Revêtement d'alliages complexes

Le dépôt de films à partir de matériaux qui sont des alliages ou des composés peut être difficile.

Différents éléments au sein du matériau source peuvent s'évaporer à des vitesses différentes en raison de points d'ébullition variés, ce qui rend difficile le maintien de la composition chimique correcte (stœchiométrie) dans le film final.

Comment appliquer cela à votre projet

Le choix d'une méthode de dépôt dépend entièrement des propriétés requises de votre film final. L'évaporation et la pulvérisation cathodique sont les deux techniques PVD les plus courantes, et le choix entre elles implique des compromis clairs.

- Si votre objectif principal est le dépôt rapide de films à élément unique de haute pureté (comme l'aluminium sur un miroir) : L'évaporation sous vide est souvent le choix supérieur et plus économique.

- Si votre objectif principal est de créer des films denses et durables avec une forte adhérence (comme des revêtements durs sur des outils) : La pulvérisation cathodique est généralement préférée car les atomes déposés ont une énergie plus élevée.

- Si votre objectif principal est de déposer des alliages ou des composés complexes avec une stœchiométrie précise : La pulvérisation cathodique offre un contrôle beaucoup plus grand sur la composition finale du film.

En fin de compte, comprendre la différence fondamentale dans la façon dont la vapeur est générée et se déplace est la clé pour sélectionner le bon outil pour votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Chauffage d'un matériau source sous vide pour créer une vapeur qui se condense sur un substrat. |

| Principe clé | Dépôt en ligne de mire dans un vide poussé (10⁻⁵ à 10⁻⁹ Torr). |

| Principaux avantages | Vitesse de dépôt élevée, pureté élevée du film et simplicité du processus. |

| Principales limitations | Densité/adhérence du film plus faibles que la pulvérisation cathodique ; difficulté à revêtir les alliages complexes. |

| Idéal pour | Revêtement rapide et de haute pureté de films à élément unique (par exemple, métallisation d'aluminium). |

Besoin de déposer une couche mince de haute pureté pour votre projet de laboratoire ?

Les principes de l'évaporation sous vide sont essentiels pour sélectionner l'équipement adapté à votre application spécifique. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes PVD, pour répondre à vos besoins précis en matière de dépôt. Que vous revêtiez des optiques, métallisez des substrats ou développiez de nouveaux matériaux, notre expertise vous assure la bonne solution pour des résultats supérieurs.

Discutons de vos exigences de projet et trouvons la solution PVD parfaite pour votre laboratoire. Contactez nos experts dès aujourd'hui pour découvrir comment KINTEK peut améliorer vos capacités de recherche et développement.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté