Le dépôt en phase vapeur de graphène est un processus où des atomes de carbone, sous forme gazeuse, sont déposés sur une surface pour construire une feuille de graphène d'une épaisseur atomique. Cette technique transforme un gaz ou une vapeur riche en carbone en un film solide et très ordonné sur un matériau cible, appelé substrat. La méthode la plus répandue et la plus commercialement viable est le dépôt chimique en phase vapeur (CVD).

Bien qu'il existe plusieurs méthodes de "dépôt en phase vapeur", l'idée clé est que le choix du processus et du matériau du substrat dicte fondamentalement la qualité et l'échelle du graphène produit. Le dépôt chimique en phase vapeur (CVD) sur un substrat métallique est devenu la norme pour créer les grandes feuilles monocouches de haute qualité requises pour l'électronique avancée.

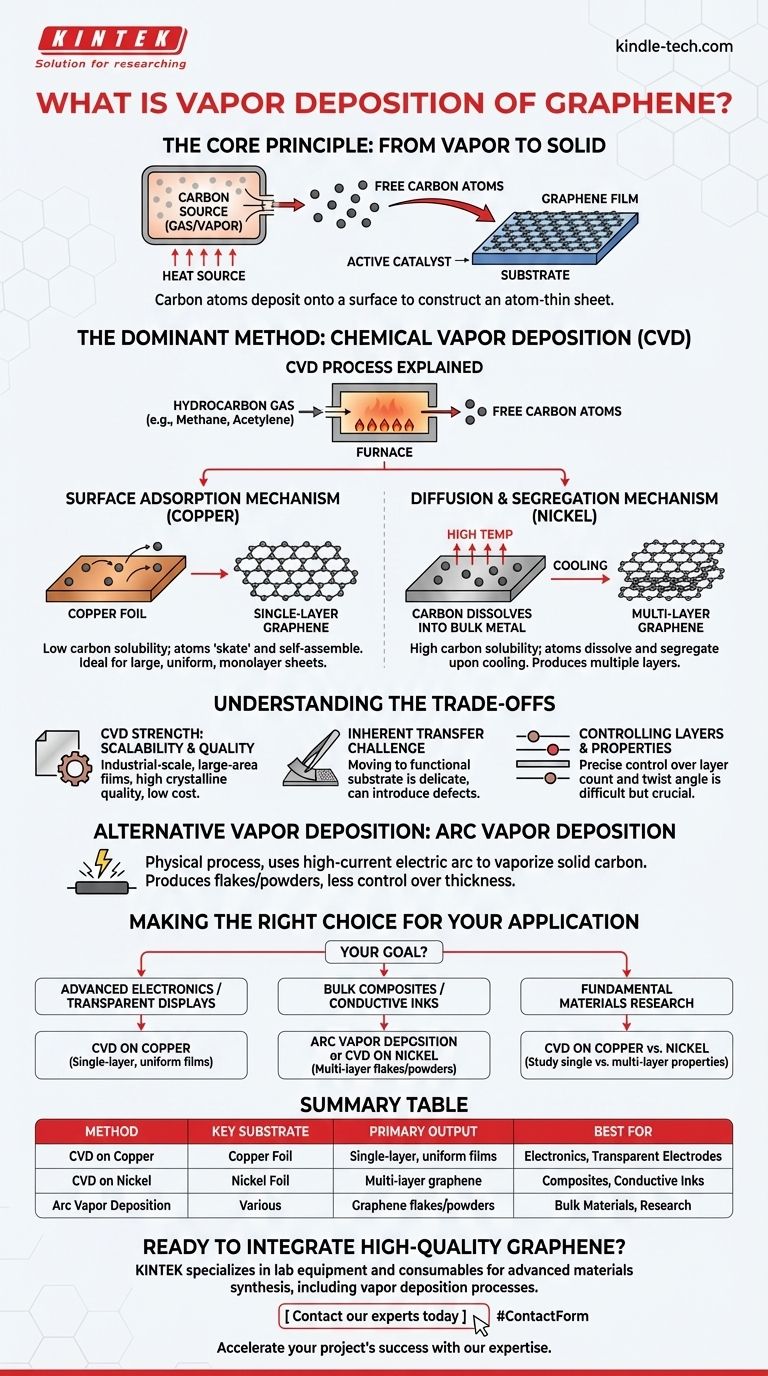

Le principe fondamental : de la vapeur au solide

Comment fonctionne le dépôt en phase vapeur

Au fond, tout système de dépôt en phase vapeur implique un environnement contrôlé, généralement une chambre à vide, contenant une source de carbone et un substrat. Une source de chaleur vaporise le matériau carboné ou décompose un gaz contenant du carbone. Ces atomes de carbone libres se déplacent ensuite et se déposent sur le substrat, formant un film mince.

Le rôle critique du substrat

Le substrat n'est pas seulement une surface passive ; c'est un catalyseur actif dans le processus. Le choix du matériau du substrat, le plus souvent une feuille métallique, détermine la manière dont la couche de graphène se formera. Des métaux comme le cuivre et le nickel sont largement utilisés car leur structure atomique fournit un modèle pour le réseau hexagonal du graphène.

La méthode dominante : le dépôt chimique en phase vapeur (CVD)

Le processus CVD expliqué

Dans un processus CVD typique, un gaz hydrocarboné comme le méthane ou l'acétylène est introduit dans un four à haute température contenant le substrat. La chaleur intense rompt les liaisons chimiques du gaz, libérant des atomes de carbone individuels qui sont ensuite libres de se déposer sur la surface métallique.

Le mécanisme d'adsorption de surface (cuivre)

Les métaux comme le cuivre ont une faible solubilité du carbone. Cela signifie que les atomes de carbone ne se dissolvent pas dans le métal. Au lieu de cela, ils "glissent" sur la surface chaude et s'auto-assemblent directement en un réseau hexagonal.

Parce que le processus est auto-limitant, il produit presque exclusivement une seule couche continue de graphène. Cela en fait la méthode préférée pour les applications nécessitant de grandes feuilles monocouches uniformes, telles que les électrodes transparentes et les capteurs.

Le mécanisme de diffusion et de ségrégation (nickel)

En revanche, les métaux comme le nickel ont une solubilité élevée du carbone. À hautes températures, les atomes de carbone se dissolvent dans la masse du métal, comme le sucre se dissout dans l'eau chaude.

Lorsque la feuille de nickel refroidit, sa capacité à retenir le carbone diminue, et les atomes de carbone dissous précipitent ou "ségrègent" à la surface, où ils forment du graphène. Cette méthode peut facilement produire plusieurs couches de graphène, ce qui peut être un avantage ou un inconvénient selon l'application.

Comprendre les compromis

La force du CVD : évolutivité et qualité

Comparé à d'autres méthodes, le CVD est le plus prometteur pour la production à l'échelle industrielle. Il est capable de produire des films de graphène de grande surface (mesurés en mètres carrés) avec une haute qualité cristalline et un coût relativement faible.

Le défi inhérent au transfert

Un obstacle pratique important est que le graphène cultivé sur un substrat métallique doit être déplacé vers un substrat fonctionnel (comme le silicium, le verre ou le plastique) pour être utile. Ce processus de transfert est délicat, peut introduire des défauts et des impuretés, et reste un défi majeur pour la production de masse.

Contrôler les couches et les propriétés

Obtenir un contrôle parfait sur le nombre de couches de graphène et leur alignement rotationnel (l'"angle de torsion") est difficile. Ces détails structurels ont un impact profond sur les propriétés électriques et optiques finales du matériau, faisant du contrôle précis un domaine clé de la recherche en cours.

Méthodes alternatives de dépôt en phase vapeur

Dépôt en phase vapeur par arc

Il s'agit d'un processus physique, et non chimique. Il utilise un arc électrique à courant élevé pour vaporiser une source de carbone solide, telle qu'une tige de graphite. La vapeur de carbone résultante se condense ensuite sur un substrat proche.

Bien qu'efficace pour produire des flocons ou des poudres de graphène, cette méthode offre moins de contrôle sur l'épaisseur de la couche et l'uniformité du film par rapport au CVD.

Faire le bon choix pour votre application

Comprendre les nuances de chaque technique de dépôt est crucial pour sélectionner le bon type de graphène pour un objectif spécifique.

- Si votre objectif principal est l'électronique avancée ou les écrans transparents : Le CVD sur cuivre est la norme de l'industrie pour produire les films de graphène monocouches de grande surface nécessaires.

- Si votre objectif principal est de créer des composites en vrac ou des encres conductrices : Le dépôt en phase vapeur par arc ou le CVD sur nickel peut être plus efficace pour produire de plus grandes quantités de flocons et de poudres de graphène multicouches.

- Si votre objectif principal est la recherche fondamentale sur les matériaux : Le choix entre les substrats de cuivre et de nickel offre un moyen direct d'étudier les propriétés différentes du graphène monocouche par rapport au multicouche.

Maîtriser la synthèse du graphène par dépôt en phase vapeur est l'étape fondamentale pour libérer son potentiel révolutionnaire dans la science et la technologie.

Tableau récapitulatif :

| Méthode | Substrat clé | Production principale | Idéal pour |

|---|---|---|---|

| CVD sur cuivre | Feuille de cuivre | Films monocouches, uniformes | Électronique, Électrodes transparentes |

| CVD sur nickel | Feuille de nickel | Graphène multicouche | Composites, Encres conductrices |

| Dépôt en phase vapeur par arc | Divers | Flocons/poudres de graphène | Matériaux en vrac, Recherche |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou le développement de vos produits ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables essentiels pour la synthèse de matériaux avancés, y compris les processus de dépôt en phase vapeur. Notre expertise peut vous aider à choisir les bons outils pour obtenir un contrôle précis sur les propriétés de votre graphène, que vous augmentiez la production ou repoussiez les limites de la recherche fondamentale.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire et accélérer le succès de votre projet.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD