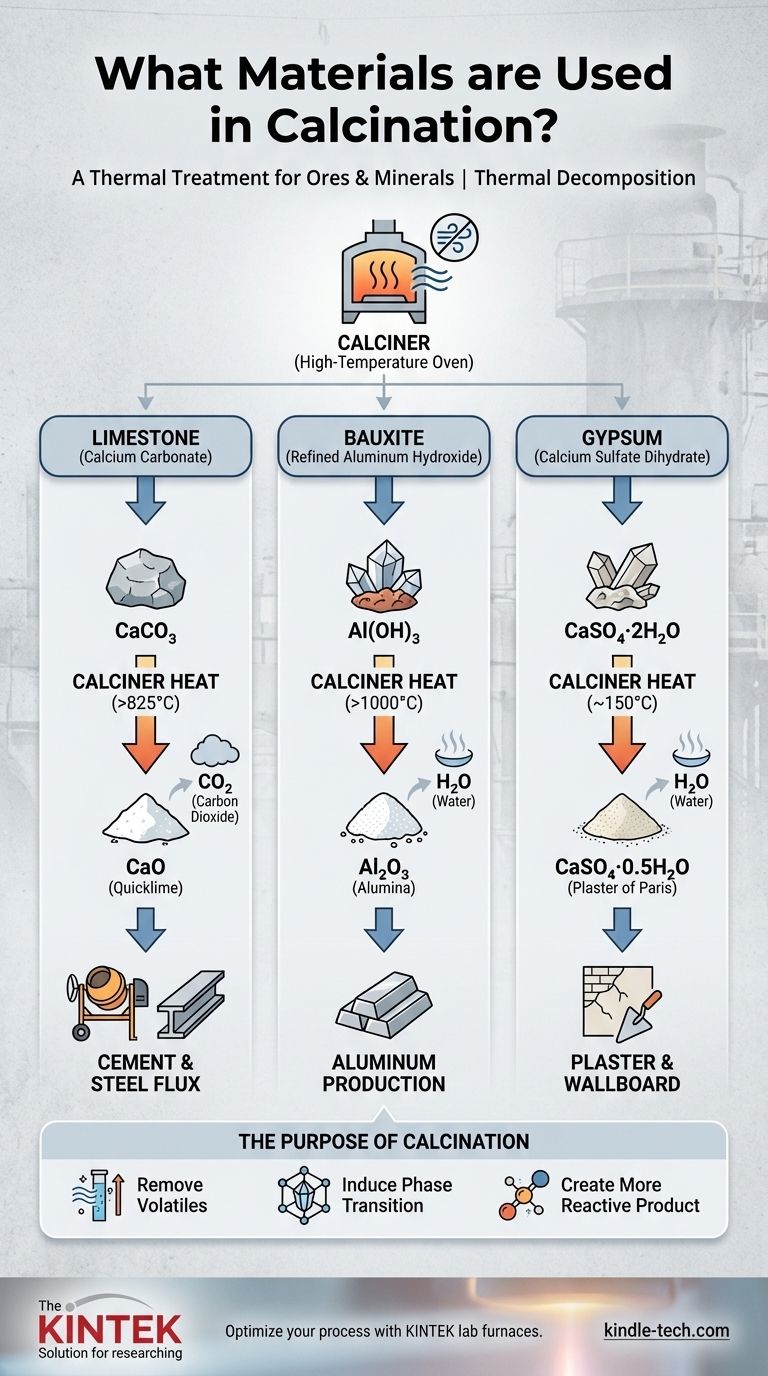

Essentiellement, la calcination est un processus de traitement thermique appliqué à un large éventail de matières premières, notamment les minerais et les minéraux. Les exemples courants comprennent le calcaire (carbonate de calcium), la bauxite (minerai d'aluminium) et le gypse, qui sont chauffés à haute température pour déclencher une décomposition chimique et créer une nouvelle substance purifiée.

La calcination n'est pas définie par un seul matériau, mais par un résultat spécifique : utiliser une chaleur intense, en dessous du point de fusion et avec un air limité, pour décomposer un composé et éliminer un composant volatil comme le dioxyde de carbone ou l'eau.

Qu'est-ce que la calcination ? Le principe fondamental

La calcination est un processus fondamental en science des matériaux et en métallurgie. C'est une forme de décomposition thermique, ce qui signifie qu'elle utilise la chaleur pour décomposer un matériau complexe en éléments plus simples.

Le processus est réalisé dans un four ou un four rotatif à haute température spécialisé, souvent appelé calcineur.

Il est crucial que cela soit fait en l'absence ou avec un apport très limité d'air. Cela empêche la combustion et le distingue d'autres traitements thermiques comme la torréfaction, qui implique la réaction du matériau avec l'air.

Matériaux courants traités par calcination

Les matériaux utilisés dans la calcination sont généralement des composés minéraux qui contiennent un composant volatil, tels que des carbonates ou des hydrates.

Calcaire (Carbonate de calcium)

C'est l'exemple le plus classique de calcination. Le calcaire (CaCO₃) est chauffé à plus de 825 °C (1517 °F).

La chaleur élimine le dioxyde de carbone (CO₂), laissant derrière elle de l'oxyde de calcium (CaO), communément appelé chaux vive. C'est un ingrédient vital pour la fabrication du ciment et est utilisé comme fondant dans la sidérurgie.

Bauxite (Hydroxyde d'aluminium)

Pour produire de l'aluminium, le minerai brut (bauxite) est d'abord raffiné en hydroxyde d'aluminium (Al(OH)₃).

Ce matériau raffiné est ensuite calciné à des températures supérieures à 1 000 °C (1832 °F). Le processus élimine l'eau (H₂O) pour produire de l'oxyde d'aluminium pur (Al₂O₃), ou alumine, la matière première principale pour la fusion du métal aluminium.

Gypse (Sulfate de calcium dihydraté)

Lorsque le gypse (CaSO₄·2H₂O) est doucement calciné à environ 150 °C (302 °F), il perd la majeure partie de son eau de cristallisation.

La poudre blanche fine résultante est l'hémihydrate de sulfate de calcium (CaSO₄·0,5H₂O), mieux connu sous le nom de plâtre de Paris.

Autres minerais et minéraux

La calcination est également utilisée pour traiter d'autres matériaux comme la magnésite (MgCO₃) afin de produire de l'oxyde de magnésium (MgO), et pour préparer certains catalyseurs et pigments en éliminant l'eau ou d'autres précurseurs organiques volatils.

L'objectif : ce qu'accomplit la calcination

L'objectif de la calcination est de modifier fondamentalement l'état chimique ou physique d'un matériau pour le rendre adapté à un processus ultérieur.

Éliminer les composés volatils

L'objectif principal est la purification par élimination. L'élimination du CO₂ du calcaire ou de l'eau de la bauxite et du gypse laisse derrière elle une matière de base plus concentrée et utile.

Provoquer une transition de phase

La chaleur peut modifier la structure cristalline d'un matériau, altérant ses propriétés telles que la dureté, la densité ou la réactivité sans changer sa formule chimique.

Créer un produit plus réactif

Le produit de la calcination est souvent plus chimiquement réactif que le matériau de départ. Par exemple, la chaux vive (CaO) réagit vigoureusement avec l'eau, une propriété essentielle pour son utilisation dans le ciment et d'autres processus chimiques.

Faire le bon choix pour votre objectif

- Si votre objectif principal est de produire du ciment ou un fondant pour l'acier : Votre matériau clé est le calcaire, qui est calciné pour produire de la chaux vive.

- Si votre objectif principal est la fabrication d'aluminium : Votre matériau clé est la bauxite raffinée (hydroxyde d'aluminium), qui est calcinée pour produire de l'alumine pure.

- Si votre objectif principal est de créer du plâtre ou des plaques de plâtre : Votre matériau clé est le gypse, qui est calciné pour éliminer l'eau.

Comprendre la calcination, c'est reconnaître qu'il s'agit d'une étape de transformation clé utilisée pour préparer les minéraux bruts à leurs applications industrielles finales.

Tableau récapitulatif :

| Matériau | Formule chimique | Produit après calcination | Utilisation industrielle principale |

|---|---|---|---|

| Calcaire | CaCO₃ | Chaux vive (CaO) | Ciment, Fondant pour acier |

| Bauxite (Raffinée) | Al(OH)₃ | Alumine (Al₂O₃) | Production d'aluminium |

| Gypse | CaSO₄·2H₂O | Plâtre de Paris (CaSO₄·0,5H₂O) | Plâtre, Plaques de plâtre |

Prêt à optimiser votre processus de calcination ? KINTEK est spécialisée dans les fours de laboratoire et les fours rotatifs (calciners) haute performance conçus pour la décomposition thermique précise des minerais et des minéraux. Que vous traitiez du calcaire pour le ciment ou que vous raffiniez de la bauxite pour l'aluminium, notre équipement assure un chauffage uniforme et un contrôle de la température essentiels pour des résultats réussis. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de traitement des matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Instrument de tamisage électromagnétique tridimensionnel

- Four à moufle de 1700℃ pour laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Comment fonctionne un extracteur rotatif ? Maîtriser le traitement continu des solides à haut volume

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- Comment le mode de fonctionnement du mouvement du lit est-il sélectionné pour un four rotatif ? Optimiser le transfert de chaleur et l'homogénéité des matériaux