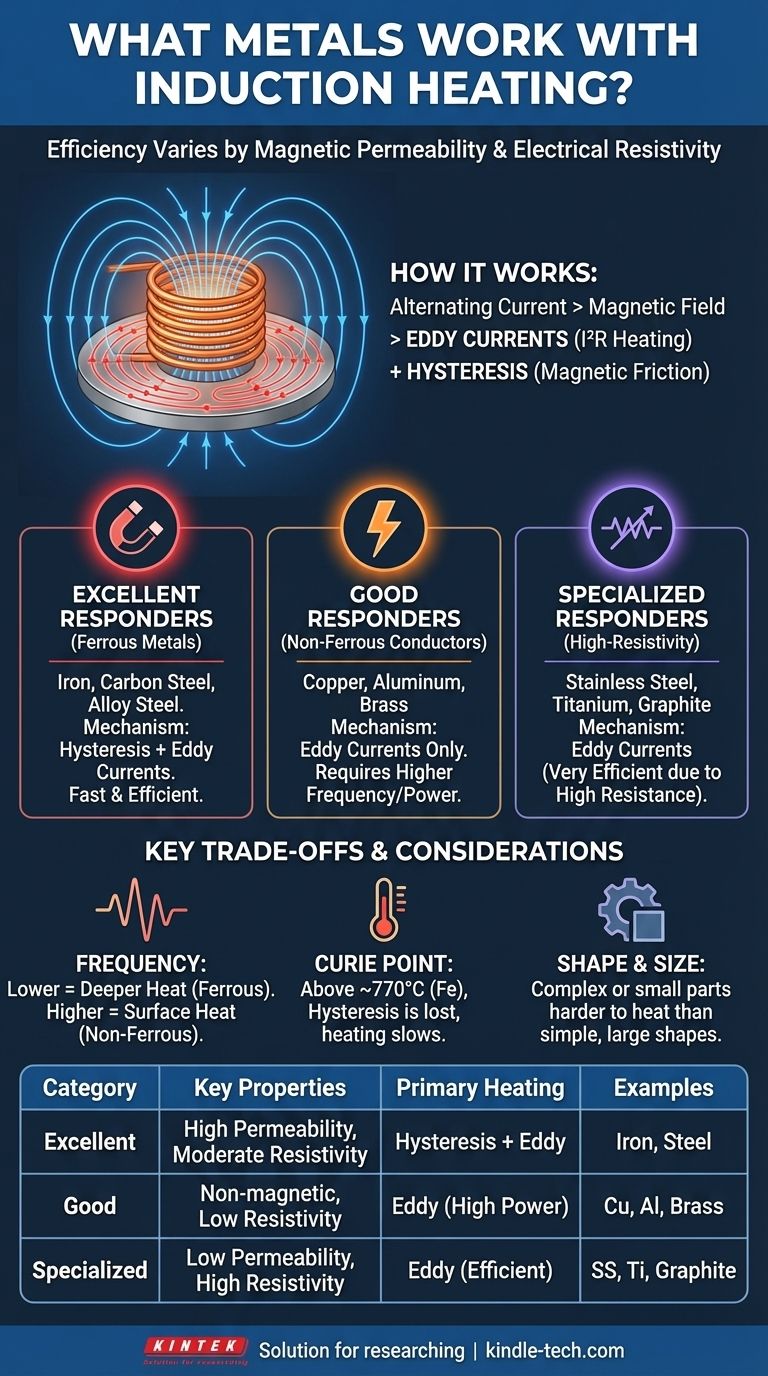

En bref, la plupart des métaux peuvent être chauffés par induction, mais leur efficacité varie considérablement. Les matériaux les plus courants et les plus efficaces sont les métaux ferreux comme le fer et l'acier, mais d'autres comme le cuivre, l'aluminium, le zinc et le laiton fonctionnent également. La clé est de comprendre comment chaque matériau réagit au processus.

L'efficacité du chauffage par induction pour un métal spécifique n'est pas une simple réponse par "oui" ou par "non". Elle est déterminée par deux propriétés physiques fondamentales : la perméabilité magnétique du métal et sa résistivité électrique.

Comment fonctionne réellement le chauffage par induction

Pour comprendre quels métaux fonctionnent le mieux, vous devez d'abord saisir les deux phénomènes qui génèrent de la chaleur. Le processus commence lorsqu'un courant électrique alternatif circule dans une bobine de cuivre, créant un champ magnétique puissant et rapidement changeant.

La puissance des courants de Foucault

Lorsqu'un matériau conducteur comme un métal est placé à l'intérieur de ce champ magnétique, le champ induit des courants électriques circulaires à l'intérieur du métal. Ceux-ci sont appelés courants de Foucault.

Chaque métal a un certain niveau de résistance électrique. Lorsque ces puissants courants de Foucault s'opposent à la résistance inhérente du métal, ils génèrent une chaleur immense. C'est le même principe (chauffage I²R) qui fait rougir l'élément chauffant d'une cuisinière.

Le "bonus" d'hystérésis pour les métaux magnétiques

Pour les métaux ferreux comme le fer et l'acier, un deuxième effet de chauffage puissant se produit. Ces matériaux sont composés de minuscules régions magnétiques appelées domaines.

Le champ magnétique rapidement alternatif force ces domaines à basculer d'avant en arrière des millions de fois par seconde. Ce basculement rapide crée un frottement interne énorme, qui génère une chaleur importante. Cet effet est connu sous le nom d'hystérésis.

Classification des métaux pour le chauffage par induction

Les métaux peuvent être regroupés en trois catégories générales en fonction de leur réaction aux champs d'induction.

Excellents répondeurs : métaux ferreux

Cette catégorie comprend l'acier au carbone, l'acier allié et le fer. Ces matériaux sont idéaux pour le chauffage par induction.

Ils bénéficient simultanément des deux mécanismes de chauffage : un frottement intense dû à l'hystérésis (en dessous d'une certaine température) et la chaleur des courants de Foucault. Cette double action les fait chauffer très rapidement et efficacement.

Bons répondeurs : conducteurs non ferreux

Ce groupe comprend des métaux comme le cuivre, l'aluminium et le laiton. Ces matériaux ne sont pas magnétiques, ils ne sont donc chauffés que par les courants de Foucault.

Parce qu'ils sont d'excellents conducteurs électriques (faible résistivité), ils nécessitent un champ magnétique plus fort ou des fréquences plus élevées pour générer le même niveau de chaleur que les métaux ferreux. Ils chauffent bien, mais nécessitent généralement plus de puissance.

Répondeurs spécialisés : métaux à haute résistivité

Des métaux tels que l'acier inoxydable (selon la nuance), le titane et le graphite entrent dans cette catégorie.

Bien qu'ils puissent avoir une faible perméabilité magnétique, leur très haute résistance électrique les fait chauffer exceptionnellement bien via les courants de Foucault. Moins de courant est nécessaire pour générer une chaleur significative, ce qui les rend très réactifs à l'induction.

Comprendre les compromis clés

Le succès d'un processus d'induction dépend de l'adéquation de la fréquence et de la puissance de l'équipement aux propriétés du matériau.

La fréquence compte

En règle générale, les basses fréquences sont plus efficaces pour chauffer les métaux magnétiques avec une plus grande profondeur. Des fréquences plus élevées sont nécessaires pour chauffer efficacement les matériaux non ferreux comme le cuivre et l'aluminium, car elles sont meilleures pour générer de forts courants de Foucault près de la surface.

La limitation du point de Curie

L'effet d'hystérésis puissant dans les métaux magnétiques ne fonctionne qu'en dessous d'une température spécifique connue sous le nom de point de Curie (~770°C ou 1420°F pour le fer).

Au-dessus de cette température, le métal perd ses propriétés magnétiques. Le chauffage continue uniquement via les courants de Foucault, mais le taux de chauffage ralentira sensiblement. C'est une considération critique pour des applications comme le forgeage ou la fusion de l'acier.

L'impact de la forme et de la taille sur l'efficacité

La géométrie de la pièce est cruciale. L'induction est plus efficace lorsque le champ magnétique peut facilement se "coupler" avec la pièce. Les pièces minces, petites ou de forme irrégulière peuvent être plus difficiles à chauffer que les formes grandes, solides et simples.

Faire le bon choix pour votre objectif

Votre application détermine les propriétés matérielles les plus importantes.

- Si votre objectif principal est le chauffage rapide de l'acier ou du fer pour le forgeage ou le durcissement : Vous exploitez à la fois l'hystérésis magnétique et la résistance électrique, ce qui fait de l'induction un choix idéal et très efficace.

- Si votre objectif principal est la fusion de métaux non ferreux comme l'aluminium ou le cuivre : Soyez prêt à utiliser des fréquences plus élevées et plus de puissance, car vous comptez uniquement sur la génération de puissants courants de Foucault pour surmonter leur faible résistance.

- Si votre objectif principal est le chauffage de matériaux à haute résistance comme le titane ou certains aciers inoxydables : L'induction est très efficace en raison de la résistance inhérente du matériau, qui convertit efficacement les courants de Foucault en chaleur.

En comprenant ces principes fondamentaux, vous pouvez sélectionner le bon matériau et configurer votre système d'induction pour une efficacité et un contrôle maximum.

Tableau récapitulatif :

| Catégorie de métal | Propriétés clés | Mécanisme de chauffage principal | Exemples courants |

|---|---|---|---|

| Excellents répondeurs | Haute perméabilité magnétique, résistivité modérée | Hystérésis + Courants de Foucault | Fer, Acier au carbone, Acier allié |

| Bons répondeurs | Non magnétique, faible résistivité électrique | Courants de Foucault (nécessite une fréquence/puissance plus élevée) | Cuivre, Aluminium, Laiton |

| Répondeurs spécialisés | Faible perméabilité magnétique, haute résistivité électrique | Courants de Foucault (très efficace) | Acier inoxydable, Titane, Graphite |

Besoin de conseils d'experts pour sélectionner les bons métaux et équipements pour votre application de chauffage par induction ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance pour tous vos besoins de traitement thermique. Que vous travailliez avec des métaux ferreux, des conducteurs non ferreux ou des alliages spécialisés, notre équipe peut vous aider à configurer la solution de chauffage par induction parfaite pour une efficacité et un contrôle maximum. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube sous vide haute pression de laboratoire

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Comment la phase de dégazage dans une presse à chaud sous vide (VHP) optimise-t-elle les performances des composites diamant/aluminium ?

- Pourquoi un contrôle précis de la température est-il requis dans le pressage à chaud sous vide ? Consolidation de poudres amorphes par le Maître

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté

- Quel est le but de l'introduction de gaz hydrogène ou argon dans un four de pressage à chaud sous vide lors du frittage ou du refroidissement ?

- Pourquoi un four de pressage à chaud sous vide doit-il être utilisé pour le frittage des alliages Ti-3Al-2.5V ? Assurer une qualité de titane haute performance