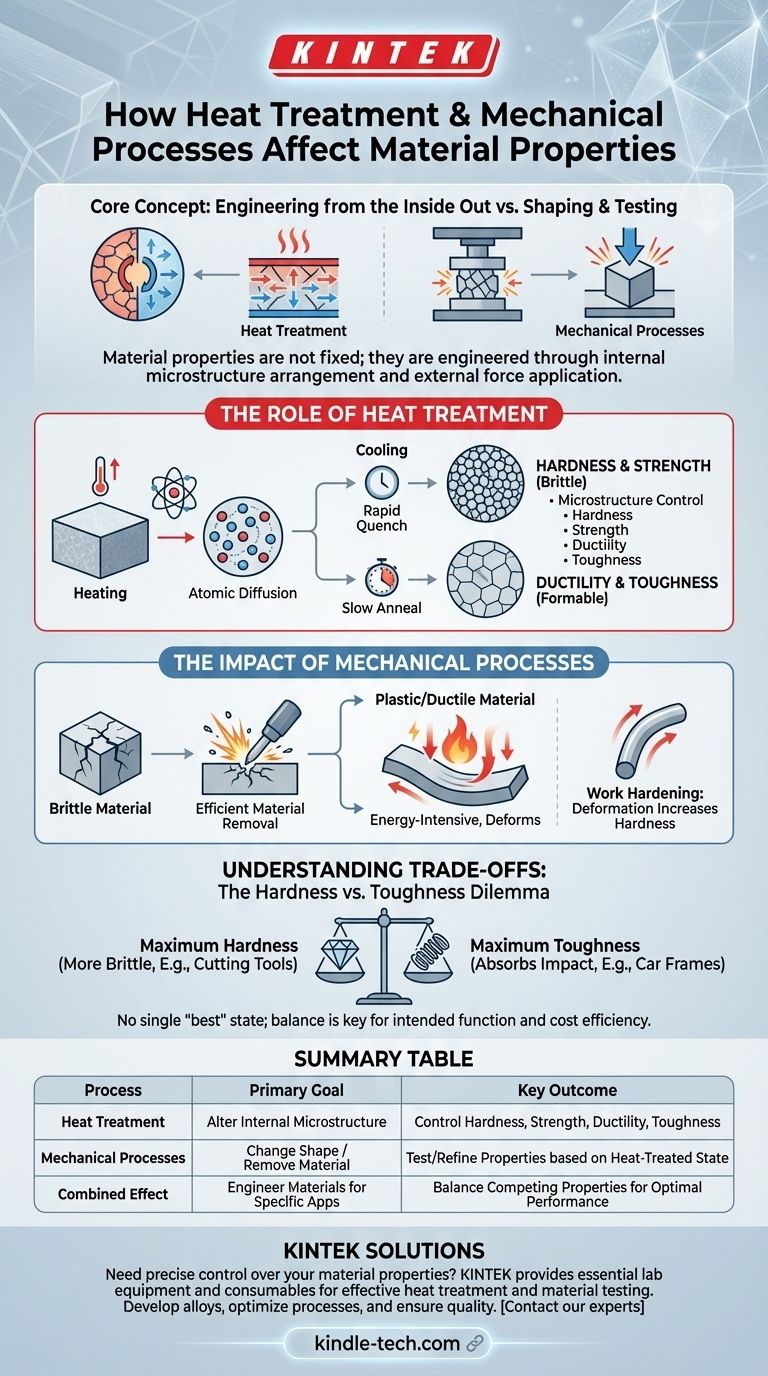

À la base, le traitement thermique et les procédés mécaniques sont les principales méthodes de contrôle des propriétés finales d'un matériau. Le traitement thermique modifie la structure atomique interne d'un matériau pour changer des caractéristiques comme la dureté et la résistance, tandis que les procédés mécaniques testent ou remodèlent le matériau en fonction de ces propriétés intrinsèques. Ces méthodes fonctionnent en tandem pour transformer un alliage brut en un composant conçu pour un objectif spécifique.

Le point essentiel à retenir est que les propriétés d'un matériau ne sont pas fixes. Le traitement thermique conçoit le matériau de l'intérieur en agissant sur sa microstructure, tandis que les procédés mécaniques révèlent, testent ou affinent davantage ces propriétés par une force externe.

Le rôle du traitement thermique : Conception de l'intérieur vers l'extérieur

Le traitement thermique est un processus délibéré et contrôlé de chauffage et de refroidissement d'un matériau, le plus souvent un alliage métallique, afin d'obtenir des propriétés spécifiques et souhaitables. Il ne modifie pas la forme de la pièce, seulement son état interne.

L'objectif : Contrôler la microstructure

Les propriétés d'un métal sont déterminées par sa microstructure — l'arrangement spécifique de ses grains cristallins et de ses phases au niveau microscopique. Le traitement thermique est l'outil utilisé pour manipuler et contrôler cette structure.

Les leviers clés : Chauffage et refroidissement

En chauffant un métal, vous donnez à ses atomes suffisamment d'énergie pour se déplacer, un processus appelé diffusion. Cela permet à la structure interne de se réorganiser.

La vitesse de refroidissement « fige » ensuite une microstructure particulière. Un refroidissement très rapide (trempe) piège une structure différente d'un refroidissement très lent (recuit), chacune ayant des propriétés uniques.

Le résultat : Modification des propriétés mécaniques

Ce contrôle microstructural se traduit directement par des changements dans les propriétés mécaniques. Vous pouvez ajuster précisément l'équilibre entre :

- Dureté : Résistance à la rayure et à l'indentation.

- Résistance : Capacité à supporter une force sans se déformer ni se rompre.

- Ductilité : Capacité à se déformer sans se fracturer (par exemple, être étiré en fil).

- Ténacité : Capacité à absorber l'énergie et à résister à l'éclatement sous l'impact.

L'impact des procédés mécaniques : Façonnage et test

Les procédés mécaniques impliquent l'application d'une force pour changer la forme d'un matériau (par exemple, forgeage, emboutissage) ou pour en retirer de la matière (par exemple, usinage, rectification). La manière dont un matériau réagit est une conséquence directe de ses propriétés thermiquement traitées.

Comportement fragile contre comportement plastique

Les propriétés d'un matériau dictent sa réaction à la force. Cela est clairement visible dans des procédés comme la rectification.

Un matériau fragile, qui se fracture facilement, nécessite relativement peu d'énergie pour être rectifié. L'énergie appliquée crée efficacement de nouvelles fractures.

Un matériau plastique ou ductile se déforme considérablement avant de se rompre. En rectification, cela signifie qu'une grande partie de l'énergie est gaspillée à déformer des particules plutôt qu'à les fracturer, rendant le processus 10 à 100 fois plus gourmand en énergie.

L'écrouissage : Une conséquence de la déformation

L'acte de déformer mécaniquement un métal peut lui-même modifier ses propriétés. Plier, rouler ou forger un métal à basse température peut augmenter sa dureté et sa résistance, un phénomène connu sous le nom d'écrouissage.

Comprendre les compromis

Choisir une voie de traitement est toujours un exercice d'équilibre entre des propriétés concurrentes. Il n'existe pas d'état unique « idéal » pour un matériau ; il doit être optimisé pour sa fonction prévue.

Le dilemme dureté contre ténacité

C'est le compromis le plus courant en ingénierie des matériaux. Les processus qui augmentent considérablement la dureté d'un matériau diminuent presque toujours sa ténacité, le rendant plus fragile.

Une lime doit être extrêmement dure pour couper d'autres métaux, mais elle se brisera si elle tombe. Un châssis de voiture doit être tenace pour absorber l'énergie d'un choc en cas d'accident, il est donc conçu pour se plier et se déformer plutôt que de se briser.

Efficacité et coût

Les propriétés d'un matériau ont un impact direct sur les coûts de fabrication. Comme mentionné, la rectification d'un matériau très plastique nécessite une énergie immense, ce qui augmente les dépenses d'exploitation.

Parfois, un matériau est intentionnellement traité thermiquement dans un état plus fragile simplement pour faciliter et réduire le coût de son usinage, avant d'être retraité pour obtenir ses propriétés finales souhaitées.

Comment appliquer ceci à votre objectif

Votre choix de traitement thermique et de procédé mécanique dépend entièrement de l'utilisation finale du composant.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Vous aurez besoin d'un traitement thermique impliquant un refroidissement rapide (trempe), mais vous devrez tenir compte de la diminution de ténacité qui en résulte.

- Si votre objectif principal est la ténacité et la capacité de formage : Vous devriez utiliser un processus comme le recuit (refroidissement lent) pour créer une microstructure plus douce et plus ductile capable de résister à la déformation.

- Si votre objectif principal est l'élimination efficace de matière : Le traitement thermique préalable idéal est celui qui rend le matériau suffisamment fragile pour être usiné ou rectifié facilement, minimisant ainsi la consommation d'énergie et l'usure des outils.

Maîtriser l'interaction entre la chaleur, la force et la structure atomique est l'essence de l'ingénierie des matériaux moderne.

Tableau récapitulatif :

| Processus | Objectif principal | Résultat clé |

|---|---|---|

| Traitement thermique | Modifier la microstructure interne | Contrôler la dureté, la résistance, la ductilité, la ténacité |

| Procédés mécaniques | Changer la forme ou retirer de la matière | Tester ou affiner les propriétés basées sur l'état traité thermiquement |

| Effet combiné | Concevoir des matériaux pour des applications spécifiques | Équilibrer les propriétés concurrentes pour une performance optimale |

Besoin d'un contrôle précis de vos propriétés matérielles ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables essentiels pour un traitement thermique et des essais de matériaux efficaces. Que vous développiez des alliages, optimisiez des processus de fabrication ou assuriez le contrôle qualité, nos solutions vous aident à atteindre l'équilibre parfait entre dureté, résistance et ténacité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques en ingénierie des matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel rôle joue un four à moufle haute température dans l'oxydation en bain de sel ? Optimiser la cinétique thermique pour la simulation

- Quel rôle un four à moufle de laboratoire à haute température joue-t-il dans le développement de la structure de phase des composites à base de fer ?

- Quelles sont les conditions de frittage ? Atteindre une densité et une résistance optimales du matériau

- Quelles sont les méthodes d'incinération des aliments ? Choisissez la bonne technique pour une analyse minérale précise

- Quelle plage de température est généralement requise pour un four de frittage à haute température ? Atteignez l'excellence de 1100°C à 1500°C

- Quelles précautions prendre lors de l'utilisation d'un four à moufle ? Assurez un traitement sûr à haute température dans votre laboratoire

- Quel est le but de l'utilisation d'un four de recuit à 1150°C pour les alliages à haute entropie ? Atteindre la stabilité microstructurale

- Quel rôle joue un four de traitement thermique de précision dans le processus de revenu T6 ? Optimisation des composites A356-SiCp