En bref, le frittage ne concerne pas une seule propriété, mais plutôt un processus qui améliore fondamentalement la résistance et l'intégrité structurelle d'un matériau. En liant des particules lâches en une masse solide, il réduit drastiquement la porosité interne, ce qui améliore à son tour des caractéristiques physiques clés comme la conductivité électrique, la conductivité thermique et même les propriétés optiques telles que la translucidité.

Le frittage est un processus thermique qui améliore les propriétés d'un matériau en liant les particules entre elles, ce qui réduit la porosité et augmente la densité. La véritable valeur ne réside pas dans les propriétés améliorées, mais dans la capacité à contrôler précisément ces propriétés en ajustant les paramètres du processus.

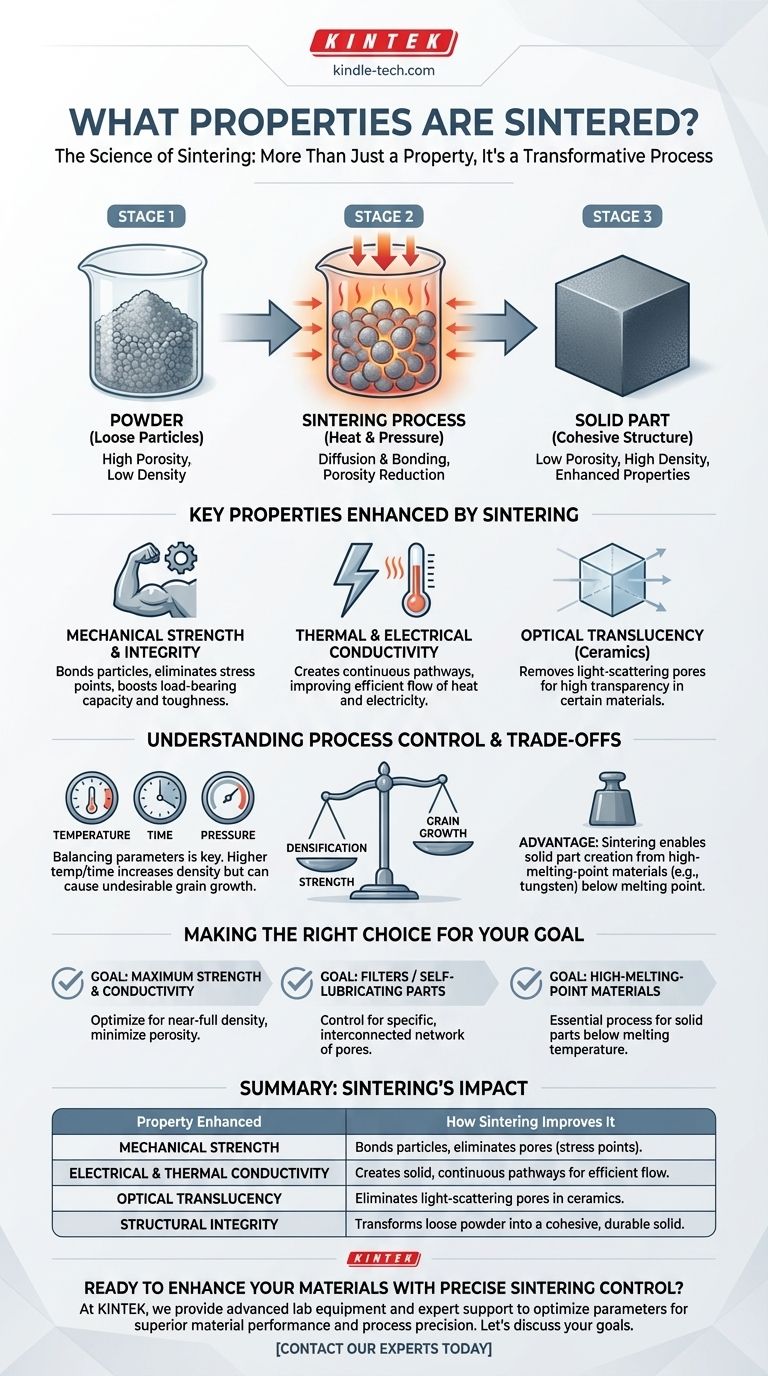

La transformation fondamentale : de la poudre au solide

Le frittage crée une pièce fonctionnelle à partir de poudre. Les changements qu'il apporte découlent tous d'un changement structurel fondamental : l'élimination de l'espace vide entre les particules.

Réduction de la porosité

L'objectif principal de la plupart des opérations de frittage est de réduire ou d'éliminer la porosité — les minuscules vides entre les particules de poudre de départ. La chaleur et parfois la pression provoquent la diffusion des atomes à travers les limites des particules, fermant ainsi efficacement ces lacunes.

Augmentation de la densité

À mesure que le volume de l'espace poreux diminue, la densité du matériau augmente naturellement. Cette augmentation de densité est directement responsable des améliorations spectaculaires de la plupart des autres propriétés des matériaux.

Création de résistance et d'intégrité

Un ensemble lâche de poudre n'a pratiquement aucune résistance mécanique. La liaison atomique qui se produit pendant le frittage crée une pièce solide et cohésive qui peut supporter des contraintes mécaniques. Cela confère la résistance et l'intégrité structurelle nécessaires aux applications du monde réel.

Propriétés clés améliorées par le frittage

En augmentant la densité d'un matériau et en liant ses particules, le frittage améliore directement une gamme de propriétés fonctionnelles.

Résistance mécanique

Une structure plus dense et plus solide est intrinsèquement plus résistante et plus difficile à fracturer. En minimisant les vides internes, qui agissent comme des points de concentration de contraintes, le frittage augmente considérablement la ténacité et la capacité de charge d'un matériau.

Conductivité thermique et électrique

Les pores remplis d'air ou de vide sont d'excellents isolants. En éliminant ces pores et en créant des chemins solides et continus à travers le matériau, le frittage permet à la chaleur et à l'électricité de circuler beaucoup plus efficacement, améliorant ainsi la conductivité thermique et électrique.

Translucidité optique

Dans certains matériaux céramiques, les pores sont le principal obstacle à la transparence car ils diffusent la lumière. L'obtention d'une translucidité ou d'une transparence élevée nécessite de fritter le matériau jusqu'à une densité quasi totale, éliminant les pores qui le rendent opaque.

Comprendre les compromis et le contrôle

Le frittage est un processus hautement contrôlable, mais il nécessite de comprendre les variables clés et les compromis associés. Il ne s'agit pas simplement de maximiser toutes les propriétés à la fois.

Température et temps comme leviers

Les propriétés d'une pièce frittée sont directement contrôlées par des paramètres tels que la température, le temps et la pression. Des températures plus élevées et des temps plus longs conduisent généralement à une plus grande densification, mais peuvent également provoquer une croissance indésirable des grains, ce qui pourrait nuire à la résistance.

L'équilibre porosité-propriété

Atteindre 100 % de densité n'est pas toujours l'objectif. Pour des applications comme les filtres ou les paliers autolubrifiants, une quantité spécifique de porosité interconnectée est une caractéristique souhaitable. Le frittage permet aux ingénieurs de contrôler précisément la porosité finale pour répondre à ces exigences fonctionnelles.

Un avantage pour les matériaux à point de fusion élevé

L'une des plus grandes forces du frittage est sa capacité à créer des pièces solides à partir de matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène et de nombreuses céramiques avancées. Étant donné que le processus se produit en dessous du point de fusion, il permet la fabrication de composants qui seraient difficiles, voire impossibles, à produire par moulage.

Faire le bon choix pour votre objectif

La façon dont vous abordez le frittage dépend entièrement du résultat souhaité pour votre composant.

- Si votre objectif principal est une résistance et une conductivité maximales : Votre but est d'atteindre une densité quasi totale en optimisant la température et le temps de frittage pour minimiser la porosité résiduelle.

- Si votre objectif principal est de créer un filtre ou une pièce autolubrifiante : Vous utiliserez intentionnellement des températures de frittage plus basses ou des temps plus courts pour préserver un réseau spécifique et interconnecté de pores.

- Si votre objectif principal est de travailler avec des matériaux à point de fusion élevé : Le frittage est votre processus essentiel, car il vous permet de créer des pièces solides bien en dessous du point de fusion réel du matériau.

En fin de compte, considérer le frittage comme un outil de contrôle précis de la structure interne d'un matériau est la clé pour libérer tout son potentiel d'ingénierie.

Tableau récapitulatif :

| Propriété améliorée | Comment le frittage l'améliore |

|---|---|

| Résistance mécanique | Lie les particules, élimine les pores (points de contrainte), augmente la capacité de charge. |

| Conductivité électrique et thermique | Crée des chemins solides et continus pour un flux efficace d'électricité et de chaleur. |

| Translucidité optique | Élimine les pores diffusant la lumière dans les céramiques, permettant à la lumière de passer. |

| Intégrité structurelle | Transforme la poudre lâche en une pièce solide, cohésive et durable. |

Prêt à améliorer vos matériaux avec un contrôle précis du frittage ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et du support expert dont vous avez besoin pour optimiser les paramètres de frittage comme la température, le temps et la pression pour votre application spécifique — que vous ayez besoin d'une densité maximale pour la résistance et la conductivité ou d'une porosité contrôlée pour la filtration.

Nous vous aidons à atteindre :

- Performances matérielles supérieures : Adaptez les propriétés mécaniques, thermiques et électriques.

- Précision du processus : Ajustez finement le frittage pour répondre aux spécifications exactes des métaux et céramiques à point de fusion élevé.

Discutons de vos objectifs de projet. Contactez nos experts en frittage dès aujourd'hui pour trouver la solution idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quels produits sont fabriqués par pressage à chaud ? Atteignez une densité et des performances maximales pour vos composants

- Quels sont les inconvénients du pressage à chaud ? Limitations clés pour votre processus de fabrication

- Qu'est-ce que le pressage à chaud sous vide ? Atteindre la densité et la pureté maximales dans les matériaux avancés

- Le brasage ou le soudage est-il moins cher ? Une analyse détaillée des coûts pour votre projet

- Quel est l'effet de l'augmentation de la pression pendant le frittage ? Atteindre une densité maximale et des performances supérieures