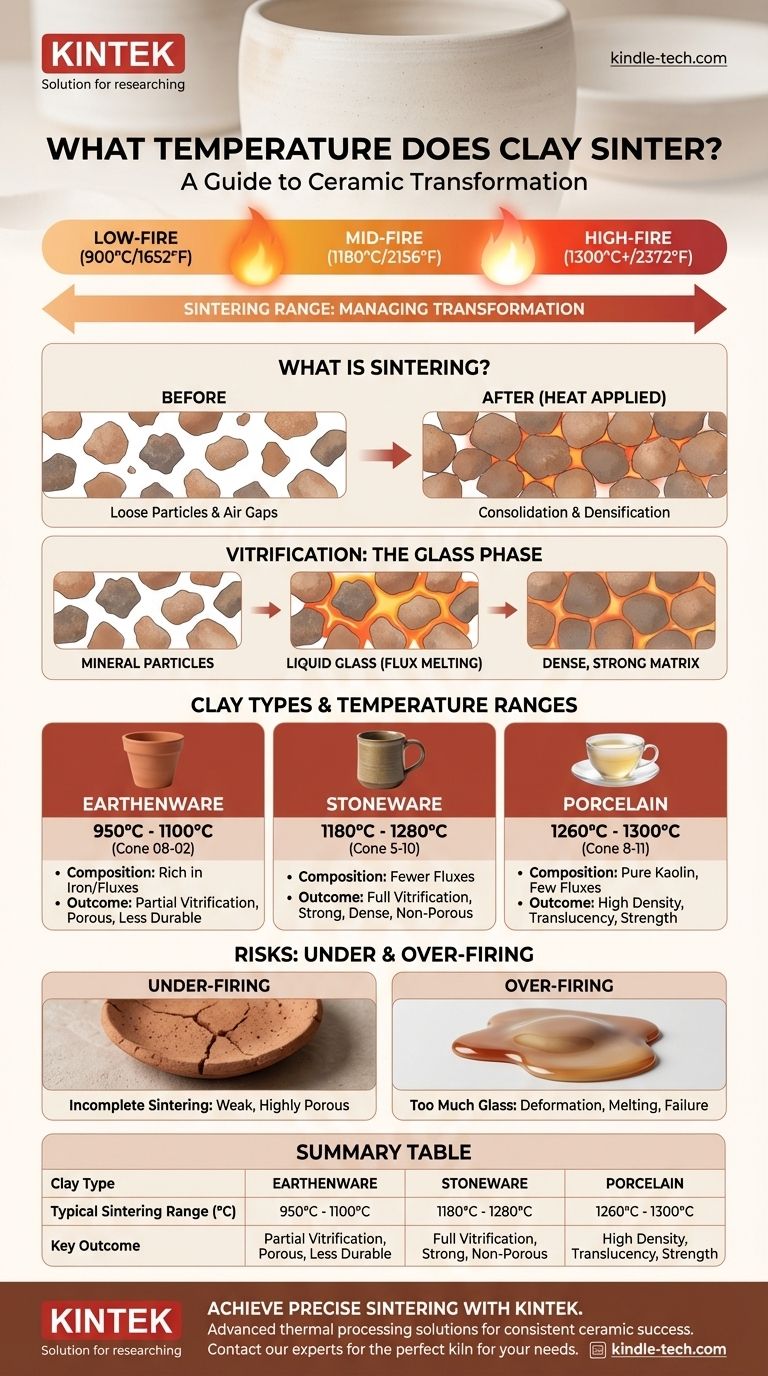

La température de frittage de l'argile n'est pas une valeur unique mais une large plage qui dépend entièrement de la composition minérale spécifique de l'argile. Généralement, le processus commence vers 900°C (1652°F) pour les argiles à basse température et peut s'étendre au-delà de 1300°C (2372°F) pour les matériaux à haute température comme la porcelaine. L'essentiel est de comprendre que vous ne visez pas un seul chiffre, mais que vous gérez un processus de transformation.

Le frittage est moins une question d'atteindre une température spécifique que de gérer une transformation physique. La température correcte est dictée par la composition de l'argile et les propriétés finales souhaitées, telles que la résistance, la densité et la porosité.

Qu'est-ce que le frittage ? Un examen plus approfondi

Pour contrôler le résultat de votre travail, vous devez d'abord comprendre le processus fondamental qui se produit à l'intérieur du four. Le frittage est un processus thermique qui transforme un ensemble de particules minérales lâches en une masse solide et cohérente.

L'objectif fondamental : la consolidation

Imaginez l'argile comme un ensemble dense de particules microscopiques avec de minuscules espaces d'air entre elles. Lorsque vous appliquez de la chaleur, les atomes à la surface de ces particules deviennent plus actifs. Ils commencent à diffuser, ou à se déplacer, à travers les limites des particules, les "soudant" efficacement à leurs points de contact.

Ce processus réduit la surface totale des particules et diminue les espaces d'air, ce qui rend l'ensemble du corps de l'argile plus dense et plus solide. Cela se produit bien en dessous du point de fusion complet du matériau.

Le rôle de la température

La chaleur est le catalyseur de cette transformation. Selon les principes de la science des matériaux, un frittage significatif commence généralement à des températures supérieures à la moitié du point de fusion du matériau. Cette énergie thermique est ce qui permet aux atomes de migrer et de former de nouvelles liaisons plus solides entre les particules.

Plus de chaleur accélère ce processus, conduisant à une plus grande densité. Cependant, trop de chaleur peut faire fondre complètement le matériau et lui faire perdre sa forme.

Vitrification : la transformation clé de l'argile

En céramique, le frittage entraîne un processus critique appelé vitrification. L'argile n'est pas faite d'un seul matériau pur ; c'est un mélange. Certains minéraux dans le corps de l'argile ont un point de fusion plus bas que d'autres.

Pendant la cuisson, ces minéraux (appelés fondants) fondent et forment un verre liquide. Ce verre fondu s'écoule dans les pores entre les particules non fondantes, comme le kaolin. Au refroidissement, ce verre se solidifie, agissant comme une colle puissante qui lie tout en une structure dense, solide et souvent imperméable.

Facteurs déterminant la température de frittage

La vaste plage de températures pour le frittage de l'argile (750°C à 1300°C) est le résultat direct de différentes compositions d'argile et des résultats souhaités.

Composition du corps d'argile

C'est le facteur le plus important. Différents types d'argile contiennent différents minéraux et impuretés qui agissent comme des fondants.

- Faïence : Riche en impuretés minérales comme l'oxyde de fer, qui agissent comme de puissants fondants. Cela la fait vitrifier à des températures beaucoup plus basses, généralement de 950°C à 1100°C.

- Grès : Contient moins de fondants que la faïence, nécessitant des températures plus élevées (1180°C à 1280°C) pour mûrir et devenir vitrifié.

- Porcelaine : Une argile très pure, principalement du kaolin, avec peu de fondants naturels. Elle nécessite les températures les plus élevées (1260°C à 1300°C) pour atteindre sa densité et sa translucidité caractéristiques.

Taille des particules

Les particules d'argile plus fines ont une plus grande surface par rapport à leur volume. Cette énergie de surface accrue permet au processus de frittage de commencer à une température plus basse par rapport à un corps d'argile avec des particules plus grossières.

Résultat souhaité (Porosité vs. Résistance)

La température que vous choisissez a un impact direct sur les propriétés finales.

- Frittage à basse température : Entraîne une vitrification partielle, laissant le corps d'argile poreux et moins durable. C'est la caractéristique de la faïence et de la terre cuite.

- Frittage à haute température : Conduit à une vitrification complète, créant un corps très dense, solide et non poreux. C'est l'objectif pour le grès fonctionnel et la porcelaine durable.

Comprendre les compromis et les pièges

Atteindre le bon niveau de frittage est un équilibre délicat. S'écarter de la température idéale pour votre corps d'argile spécifique entraînera un échec.

Sous-cuisson : le risque de faiblesse

Si vous cuisez l'argile à une température trop basse, le frittage et la vitrification seront incomplets. La pièce résultante sera structurellement faible, très poreuse et incapable de retenir l'eau, même si elle est émaillée.

Sur-cuisson : le danger de déformation

Si la température est trop élevée, vous créerez trop de verre liquide à l'intérieur du corps d'argile. La pièce perdra son intégrité structurelle et commencera à s'affaisser, à se déformer, voire à fondre en une flaque dans le four. C'est un échec irréversible.

L'importance du programme de cuisson

La température de pointe n'est qu'une partie de l'équation. Le taux de chauffage et le temps passé à la température de pointe (le "palier") sont également essentiels. Un programme de cuisson approprié garantit que la chaleur pénètre uniformément dans la pièce et permet aux réactions chimiques de frittage de se compléter entièrement.

Faire le bon choix pour votre argile

Référez-vous toujours aux recommandations du fabricant pour votre corps d'argile spécifique. Cependant, comprendre les catégories vous donnera une base technique solide.

- Si vous travaillez avec de la faïence : Visez une plage de températures plus basse, généralement du cône 08 au 02 (environ 955°C - 1050°C), pour obtenir de la dureté sans la faire fondre.

- Si vous travaillez avec du grès : Visez une plage de températures moyennes à élevées, généralement du cône 5 au 10 (environ 1186°C - 1285°C), pour obtenir une vitrification complète et une durabilité.

- Si vous travaillez avec de la porcelaine : Vous devez cuire à des températures élevées, généralement du cône 8 au 11 (environ 1263°C - 1300°C), pour développer sa translucidité et sa résistance caractéristiques.

En fin de compte, un frittage réussi découle de la connaissance de votre matériau spécifique et du contrôle précis de la chaleur pour obtenir la transformation souhaitée.

Tableau récapitulatif :

| Type d'argile | Plage de frittage typique (°C) | Résultat clé |

|---|---|---|

| Faïence | 950°C - 1100°C | Vitrification partielle, corps poreux |

| Grès | 1180°C - 1280°C | Vitrification complète, solide et durable |

| Porcelaine | 1260°C - 1300°C | Haute densité, résistance et translucidité |

Obtenez des résultats de frittage précis avec le bon équipement.

Comprendre la température correcte n'est que la première étape. Des fours et des étuves de laboratoire précis et fiables sont essentiels pour un succès céramique constant. Que vous travailliez avec de la faïence, du grès ou de la porcelaine, les solutions de traitement thermique avancées de KINTEK offrent le contrôle exact dont vous avez besoin pour éviter la sous-cuisson ou la sur-cuisson.

KINTEK est spécialisé dans les équipements de laboratoire haute performance, répondant aux besoins de chauffage précis des artistes céramistes, des chercheurs et des installations de production. Laissez nos experts vous aider à choisir le four parfait pour votre corps d'argile spécifique et les résultats souhaités.

Contactez nos experts thermiques dès aujourd'hui pour discuter de votre projet et garantir une cuisson parfaite à chaque fois.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment réalise-t-on la calcination ? Maîtrisez le traitement thermique précis de vos matériaux

- À quelle température le quartz ramollit-il ? Comprendre les limites pratiques pour l'équipement de laboratoire

- Pourquoi les céramiques peuvent-elles résister aux hautes températures ? Découvrez les secrets de la structure atomique

- Quel EPI est requis pour un four à moufle ? Équipement essentiel pour la sécurité à haute température

- À quoi sert un four à moufle en microbiologie ? Essentiel pour la dépyrogénation et l'incinération