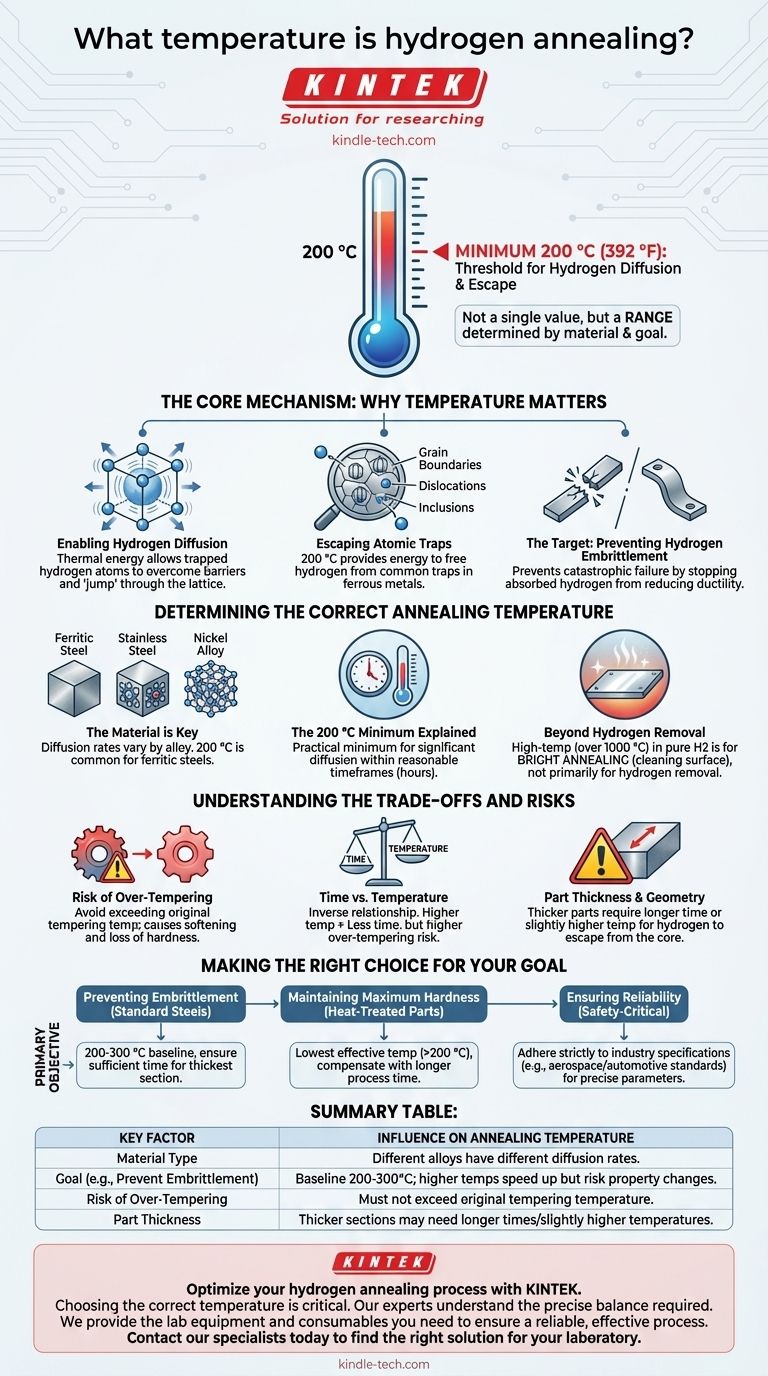

Dans le recuit à l'hydrogène, la température du processus n'est pas une valeur unique mais une plage déterminée par le matériau et l'objectif spécifique, avec un minimum de 200 °C souvent cité pour l'élimination de l'hydrogène. Cette température est le seuil auquel les atomes d'hydrogène acquièrent suffisamment d'énergie thermique pour diffuser hors du réseau cristallin des matériaux comme le fer et l'acier, ce qui constitue le principal mécanisme de prévention de la fragilisation par l'hydrogène. La température réelle sélectionnée équilibre la vitesse d'élimination de l'hydrogène par rapport aux effets négatifs potentiels sur les propriétés du matériau.

L'objectif du recuit à l'hydrogène n'est pas simplement de chauffer un matériau, mais de fournir juste assez d'énergie pour que l'hydrogène piégé s'échappe. La température correcte est un équilibre critique : suffisamment élevée pour permettre cette diffusion atomique, mais suffisamment basse pour éviter d'endommager les propriétés mécaniques souhaitées du composant, telles que la dureté.

Le mécanisme fondamental : pourquoi la température est importante

Le recuit à l'hydrogène, souvent appelé « cuisson à l'hydrogène » (hydrogen bake-out), est un processus de déshydrogénation. Son efficacité est fondamentalement liée au rôle de la température dans la mobilité atomique.

Permettre la diffusion de l'hydrogène

La température est une mesure de l'énergie thermique. Pour les atomes d'hydrogène piégés dans la structure d'un métal, cette énergie leur permet de surmonter les barrières qui les maintiennent en place. En dessous d'une certaine température, l'hydrogène est effectivement verrouillé, mais à mesure que la température augmente, les atomes vibrent plus intensément et peuvent « sauter » d'une position à l'autre dans le réseau, atteignant finalement la surface et s'échappant.

Échapper aux pièges atomiques

Les atomes d'hydrogène ne sont pas simplement assis librement à l'intérieur d'un métal. Ils sont attirés et piégés aux défauts de la structure cristalline, tels que les joints de grains, les dislocations et les inclusions. Le minimum de 200 °C représente le niveau d'énergie nécessaire pour que l'hydrogène commence à s'échapper de ces pièges courants dans les métaux ferreux.

L'objectif : prévenir la fragilisation par l'hydrogène

Le but ultime de ce processus est de prévenir la fragilisation par l'hydrogène. Il s'agit d'un mécanisme de défaillance catastrophique où l'hydrogène absorbé réduit considérablement la ductilité et la ténacité à la rupture d'un matériau. Un composant qui se plierait normalement sous charge peut au lieu de cela se fracturer soudainement et sans avertissement, faisant de l'élimination de l'hydrogène une étape critique pour les pièces de sécurité.

Détermination de la bonne température de recuit

Bien que 200 °C soit une base de référence courante, la température optimale dépend de plusieurs facteurs. C'est une décision basée sur la science des matériaux et l'ingénierie des procédés.

Le matériau est la clé

Différents métaux et alliages ont des structures cristallines différentes et donc des taux de diffusion de l'hydrogène différents. La valeur de 200 °C est bien établie pour les aciers ferritiques. D'autres matériaux, tels que certains aciers inoxydables à haute résistance ou les alliages à base de nickel, peuvent nécessiter des paramètres de température et de temps différents pour obtenir une élimination efficace de l'hydrogène.

Le minimum de 200 °C expliqué

Pour de nombreux aciers courants utilisés dans la construction, l'automobile et les applications industrielles, 200 °C (environ 400 °F) est la température minimale pratique pour une cuisson à l'hydrogène. À ce stade, le taux de diffusion devient suffisamment significatif pour éliminer l'hydrogène nocif dans un délai raisonnable (généralement plusieurs heures).

Au-delà de l'élimination de l'hydrogène

Il est important de distinguer ce processus des autres traitements thermiques qui utilisent également l'hydrogène. Le recuit à haute température (souvent au-dessus de 1000 °C) dans une atmosphère d'hydrogène pur est utilisé pour le recuit brillant, un processus conçu pour réduire les oxydes de surface et produire une finition propre et brillante, et non principalement pour éliminer l'hydrogène interne.

Comprendre les compromis et les risques

Choisir une température n'est pas seulement une question d'efficacité ; c'est une question de gestion des risques. Une température incorrecte peut faire plus de mal que de bien.

Risque de sur-revenu

Pour les aciers qui ont été préalablement durcis et revenus, les chauffer à nouveau comporte un risque. Si la température de cuisson dépasse la température de revenu d'origine, le matériau ramollira, perdant sa dureté et sa résistance soigneusement conçues. C'est une contrainte principale lors du traitement des fixations et des composants à haute résistance.

Temps contre température

Il existe une relation inverse entre le temps et la température dans la diffusion. Une température légèrement plus élevée peut réduire considérablement le temps de cuisson requis. Cependant, cela augmente le risque de sur-revenu. Inversement, une température plus basse est plus sûre pour les propriétés du matériau mais nécessite un temps de processus beaucoup plus long pour être efficace, ce qui affecte le débit de production.

Épaisseur et géométrie de la pièce

L'hydrogène doit diffuser du cœur du composant vers sa surface. Pour les pièces très épaisses, un temps plus long ou une température légèrement plus élevée est nécessaire pour s'assurer que l'hydrogène provenant du centre a une chance de s'échapper. Les paramètres de recuit doivent être définis en fonction de la section la plus épaisse de la pièce.

Faire le bon choix pour votre objectif

L'approche correcte dépend entièrement de votre objectif principal pour le matériau traité.

- Si votre objectif principal est de prévenir la fragilisation dans les aciers au carbone ou alliés standard : Commencez avec une base de 200 à 300 °C, en vous assurant que la durée est suffisante pour la section la plus épaisse du composant.

- Si votre objectif principal est de maintenir une dureté maximale dans un composant traité thermiquement : Utilisez la température efficace la plus basse possible (souvent juste au-dessus de 200 °C) et compensez par un temps de processus plus long pour éviter le sur-revenu.

- Si votre objectif principal est d'assurer la fiabilité dans une application critique pour la sécurité : Respectez strictement les spécifications de l'industrie ou de l'ingénierie (par exemple, les normes aérospatiales ou automobiles), qui dictent souvent des exigences précises de temps à température.

En fin de compte, la sélection de la bonne température de recuit à l'hydrogène est un équilibre calculé entre la promotion de la diffusion et la préservation des propriétés essentielles de votre matériau.

Tableau récapitulatif :

| Facteur clé | Influence sur la température de recuit |

|---|---|

| Type de matériau | Différents alliages (par exemple, acier par rapport au nickel) ont des taux de diffusion différents. |

| Objectif (par exemple, prévenir la fragilisation) | La base est souvent de 200-300°C ; des températures plus élevées accélèrent le processus mais risquent de modifier les propriétés. |

| Risque de sur-revenu | Pour les pièces trempées, la température ne doit pas dépasser la température de revenu d'origine. |

| Épaisseur de la pièce | Les sections plus épaisses peuvent nécessiter des temps plus longs ou des températures légèrement plus élevées pour une élimination efficace de l'hydrogène du cœur. |

Optimisez votre processus de recuit à l'hydrogène avec KINTEK.

Choisir la bonne température est essentiel pour prévenir la fragilisation par l'hydrogène sans compromettre la dureté ou la résistance de votre matériau. Nos experts comprennent l'équilibre précis requis pour différents alliages et géométries de composants.

Nous fournissons l'équipement de laboratoire et les consommables dont vous avez besoin pour garantir un processus fiable et efficace. Laissez-nous vous aider à obtenir des résultats cohérents et de haute qualité pour vos applications critiques pour la sécurité.

Contactez nos spécialistes dès aujourd'hui pour discuter de vos besoins spécifiques en matière de recuit à l'hydrogène et trouver la bonne solution pour votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels sont les effets de l'hydrogène (H2) dans un environnement de four contrôlé ? Maîtriser la réduction et les risques

- Quand auriez-vous besoin d'utiliser une atmosphère contrôlée ? Prévenir la contamination et contrôler les réactions

- Qu'est-ce que le recuit sous hydrogène ? Obtenez des propriétés matérielles supérieures avec le recuit brillant

- Quel est l'usage de l'hydrogène dans un four ? Une clé pour le traitement à haute température sans oxygène

- Qu'est-ce que le traitement thermique sous atmosphère d'hydrogène ? Obtenez une pureté de surface et une brillance supérieures