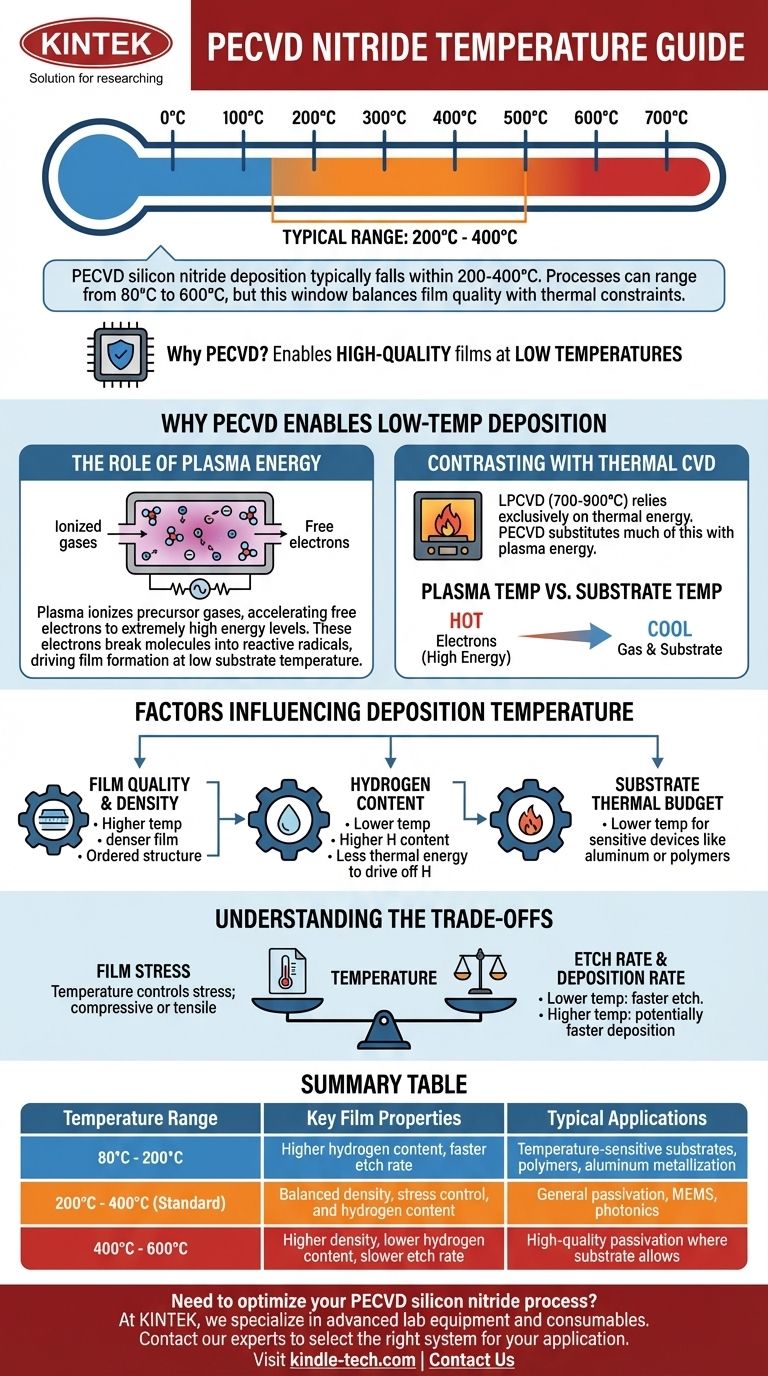

La température de dépôt du nitrure de silicium PECVD se situe généralement dans une plage de 200°C à 400°C. Bien que les processus puissent être exécutés aussi bas que 80°C ou aussi haut que 600°C selon l'équipement spécifique et les exigences de la couche, la fenêtre de 200-400°C représente la norme opérationnelle la plus courante pour équilibrer la qualité de la couche avec les contraintes de budget thermique.

La raison principale d'utiliser le PECVD est sa capacité à déposer des couches de haute qualité à basse température. Il y parvient en utilisant l'énergie d'un plasma pour piloter la réaction chimique, plutôt que de se fier uniquement à une chaleur élevée, ce qui le rend idéal pour les processus impliquant des matériaux sensibles à la température.

Pourquoi le PECVD permet un dépôt à basse température

Pour comprendre la plage de températures, il faut d'abord comprendre le mécanisme fondamental du dépôt chimique en phase vapeur assisté par plasma (PECVD). Il est fondamentalement différent des méthodes purement thermiques.

Le rôle de l'énergie du plasma

Le PECVD utilise un champ électromagnétique (généralement radiofréquence) pour ioniser les gaz précurseurs, créant un plasma.

Au sein de ce plasma, les électrons libres sont accélérés à des niveaux d'énergie extrêmement élevés, équivalents à des températures de milliers de degrés.

Lorsque ces électrons de haute énergie entrent en collision avec les molécules de gaz précurseurs (comme le silane et l'ammoniac), ils les décomposent en radicaux réactifs. Ces radicaux sont très instables et réagissent facilement à la surface du substrat pour former une couche de nitrure de silicium, même à une température de substrat relativement basse.

Contraste avec le CVD thermique

Ce processus contraste fortement avec les méthodes thermiques comme le CVD basse pression (LPCVD), qui dépose le nitrure de silicium à des températures beaucoup plus élevées, généralement 700-900°C.

Le LPCVD repose exclusivement sur l'énergie thermique pour briser les liaisons chimiques des gaz précurseurs. Le PECVD substitue efficacement une grande partie de cette énergie thermique par de l'énergie plasma.

Température du plasma vs. Température du substrat

Il est essentiel de distinguer la température des électrons de la température du substrat.

Bien que les électrons dans le plasma soient extrêmement "chauds" (possédant une énergie cinétique élevée), le gaz global et le substrat qu'il touche restent froids. Cela permet le dépôt de la couche sans soumettre le dispositif ou le matériau sous-jacent à des températures élevées dommageables.

Facteurs influençant la température de dépôt

La température spécifique choisie dans la plage de 80°C à 600°C n'est pas arbitraire. C'est un paramètre de processus critique qui est ajusté pour obtenir les propriétés de couche souhaitées.

Qualité et densité de la couche

Généralement, des températures de dépôt plus élevées produisent des couches plus denses. À des températures comme 350-400°C, les atomes à la surface ont plus d'énergie thermique pour se réorganiser en une structure plus ordonnée et compacte avant d'être enfouis par de nouveaux matériaux.

Teneur en hydrogène

Une caractéristique clé du nitrure PECVD est son incorporation d'hydrogène. Des températures de dépôt plus basses entraînent une teneur en hydrogène plus élevée dans la couche, car il y a moins d'énergie thermique pour chasser les atomes d'hydrogène des précurseurs.

Cet hydrogène lié peut affecter les propriétés électriques de la couche (par exemple, le piégeage de charge) et l'indice optique.

Budget thermique du substrat

La raison la plus courante de choisir une température plus basse est la limitation du substrat. Si vous déposez du nitrure sur un dispositif avec une métallisation en aluminium (qui peut être endommagée au-dessus de ~450°C) ou sur un substrat polymère, vous êtes contraint d'utiliser l'extrémité inférieure de la plage de températures.

Comprendre les compromis

Le choix d'une température de nitrure PECVD est un exercice d'ingénierie classique de gestion des compromis. Ce que vous gagnez dans un domaine, vous le sacrifiez souvent dans un autre.

Température vs. Contrainte de la couche

La température est l'un des principaux leviers pour contrôler la contrainte intrinsèque de la couche déposée. Changer la température peut faire passer la couche de compressive (poussant sur le substrat) à tendue (tirant sur le substrat). C'est un facteur critique pour des applications comme les MEMS ou la photonique où la contrainte peut déformer des structures délicates.

Température vs. Taux de gravure

Les couches déposées à des températures plus basses sont généralement moins denses et contiennent plus d'hydrogène. En conséquence, elles se graveront plus rapidement dans des solutions comme l'acide fluorhydrique tamponné (BHF). Ce taux de gravure humide est une métrique courante et importante pour le contrôle des processus et l'évaluation de la qualité de la couche.

Température vs. Taux de dépôt

Bien que de nombreux facteurs influencent le taux de dépôt, des températures plus élevées peuvent parfois augmenter l'efficacité de la réaction de surface, conduisant à un taux de dépôt plus rapide. Cela peut être une considération dans la fabrication à grand volume où le débit est une priorité.

Faire le bon choix pour votre processus

La température idéale dépend entièrement de votre objectif principal. Vous devez d'abord définir la propriété de couche la plus critique.

- Si votre objectif principal est de protéger des dispositifs sensibles à la température : Utilisez la température pratique la plus basse (par exemple, 150-250°C) et acceptez que la couche aura une densité plus faible et nécessitera une caractérisation minutieuse.

- Si votre objectif principal est d'obtenir une passivation de haute qualité : Visez l'extrémité supérieure de la plage standard (par exemple, 350-400°C) pour maximiser la densité de la couche et minimiser la teneur en hydrogène, en supposant que votre substrat puisse tolérer la chaleur.

- Si votre objectif principal est de contrôler la contrainte de la couche pour la stabilité mécanique : Reconnaissez que la température est un paramètre de réglage clé qui doit être optimisé par l'expérimentation pour votre dispositif spécifique et l'épaisseur de la couche.

En fin de compte, le choix de la bonne température PECVD est une décision d'ingénierie délibérée qui équilibre les propriétés de couche souhaitées avec les limitations thermiques de votre substrat.

Tableau récapitulatif :

| Plage de températures | Propriétés clés de la couche | Applications typiques |

|---|---|---|

| 80°C - 200°C | Teneur en hydrogène plus élevée, taux de gravure plus rapide | Substrats sensibles à la température, polymères, métallisation en aluminium |

| 200°C - 400°C (Standard) | Densité équilibrée, contrôle des contraintes et teneur en hydrogène | Passivation générale, MEMS, photonique |

| 400°C - 600°C | Densité plus élevée, teneur en hydrogène plus faible, taux de gravure plus lent | Passivation de haute qualité lorsque le substrat le permet |

Besoin d'optimiser votre processus de nitrure de silicium PECVD ? La température de dépôt précise est essentielle pour obtenir les bonnes propriétés de couche, que vous privilégiez un faible budget thermique, une densité élevée ou des caractéristiques de contrainte spécifiques. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés à vos défis de dépôt uniques. Nos experts peuvent vous aider à sélectionner le bon système et les bons paramètres pour obtenir une qualité de couche optimale pour votre application spécifique. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et assurer le succès de votre processus !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt plasma ? Un guide basse température pour le revêtement de films minces

- Comment l'équipement PECVD facilite-t-il la croissance directionnelle des nanotubes de carbone ? Obtenir un alignement vertical précis

- Quels sont les avantages du revêtement DLC ? Obtenez une dureté supérieure, un faible frottement et une résistance à la corrosion

- Quel rôle joue le prétraitement au plasma d'argon (Ar) in-situ dans le PECVD ? Obtenir une adhérence supérieure pour les alliages d'aluminium

- Comment les plaquettes et les électrodes sont-elles configurées dans un système PECVD ? Maîtriser l'architecture à plaques parallèles

- Quels matériaux sont utilisés en PECVD ? Découvrez les films clés pour le revêtement à basse température

- À quelle température la déposition par plasma a-t-elle lieu ? Maîtrisez le dépôt de films à basse température pour les matériaux sensibles

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température