Le revenu est utilisé sur l'acier trempé presque immédiatement après le processus de durcissement initial connu sous le nom de trempe. C'est un traitement thermique secondaire essentiel conçu pour résoudre le problème principal que la trempe crée : une fragilité extrême. En réchauffant l'acier à une température spécifique, le revenu réduit cette fragilité et soulage les contraintes internes, échangeant une petite quantité de dureté contre une augmentation significative et nécessaire de la ténacité.

La raison fondamentale du revenu est de transformer une pièce d'acier durcie mais inutilement fragile en un composant résilient et durable. Vous ne faites pas que ramollir le métal ; vous ajustez précisément le compromis entre dureté et ténacité pour correspondre à l'application finale.

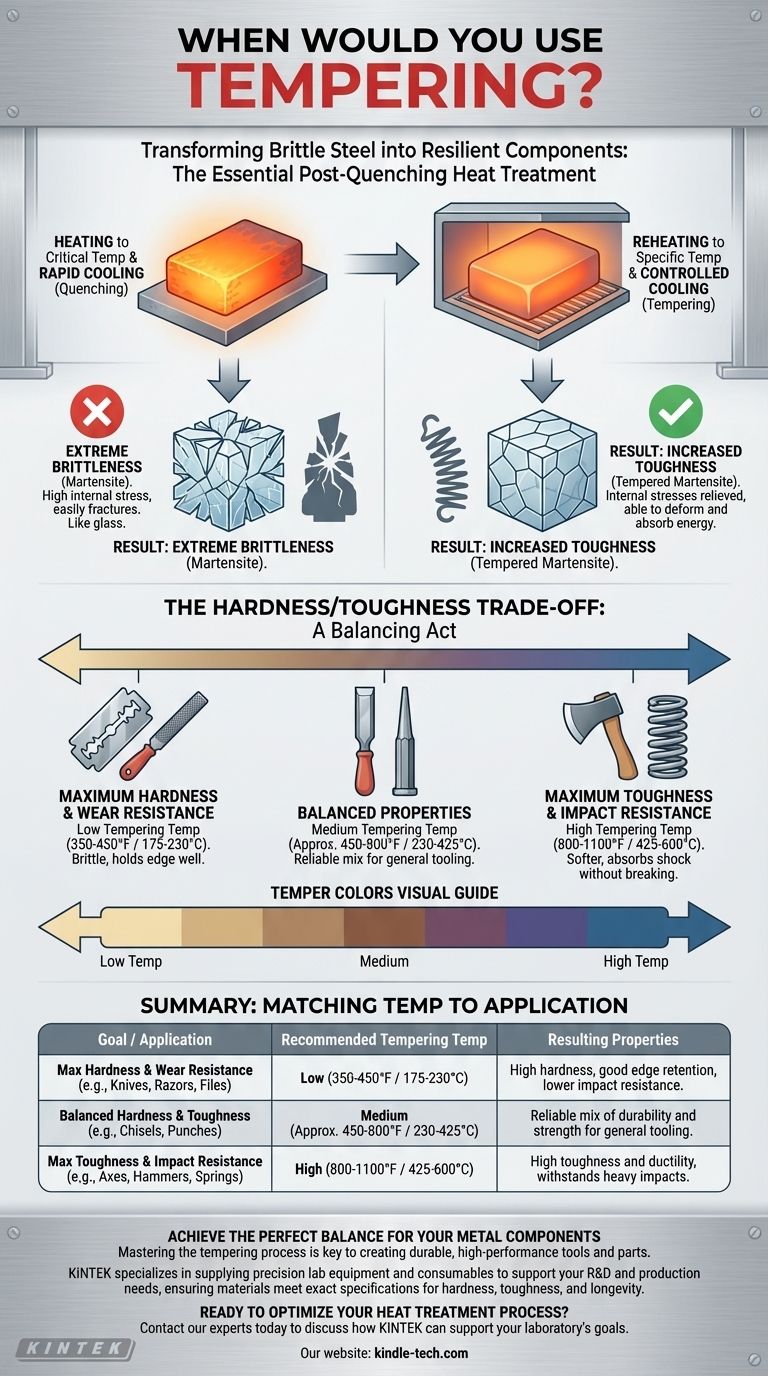

Le processus en deux étapes : Durcissement et revenu

Pour comprendre quand utiliser le revenu, vous devez d'abord comprendre sa relation avec le durcissement. Ce sont les deux moitiés du même processus fondamental.

Étape 1 : Créer une dureté maximale (Trempe)

La première étape consiste à chauffer un acier à haute teneur en carbone à une température critique, puis à le refroidir très rapidement, généralement en le plongeant dans de l'huile ou de l'eau. C'est ce qu'on appelle la trempe.

Ce refroidissement rapide emprisonne les atomes de carbone dans la structure cristalline du fer, formant une nouvelle microstructure très dure et très contrainte appelée martensite.

Le problème de la dureté seule : Fragilité extrême

L'acier martensitique tel que trempé est extrêmement dur, mais il est aussi incroyablement fragile, un peu comme du verre. Il présente d'immenses contraintes internes dues à la transformation rapide.

Une pièce d'acier dans cet état ne convient pas à la plupart des applications. Un coup de marteau ou même un choc violent pourrait la faire éclater de manière catastrophique.

Étape 2 : Introduire la ténacité (Revenu)

Le revenu est la solution. L'acier durci est soigneusement réchauffé à une température bien inférieure à la température de durcissement initiale, maintenu à cette température pendant un temps spécifique, puis laissé refroidir.

Ce processus ne rend pas l'acier à nouveau mou. Au lieu de cela, il fournit juste assez d'énergie pour permettre aux contraintes internes de se relâcher et à la microstructure de changer légèrement, augmentant considérablement sa ténacité – sa capacité à se déformer et à absorber de l'énergie sans se fracturer.

Comment fonctionne le revenu : La vue microscopique

La température utilisée pendant le cycle de revenu est la variable la plus critique, car elle dicte les propriétés finales de l'acier.

Soulagement des contraintes internes

L'effet principal du revenu est le soulagement des contraintes. La chaleur permet aux atomes de la structure de martensite fortement contrainte de se réorganiser en une configuration plus stable, réduisant le risque de fissuration.

Le rôle de la température

La température spécifique détermine l'équilibre final entre dureté et ténacité.

- Basses températures (environ 175-230°C / 350-450°F) : Ces températures produisent un ramollissement minimal mais augmentent considérablement la ténacité. C'est idéal pour les outils qui nécessitent une dureté et une résistance à l'usure maximales, comme les limes ou les lames de couteaux.

- Hautes températures (environ 425-600°C / 800-1100°F) : Ces températures sacrifient plus de dureté pour un très grand gain en ténacité et en ductilité. C'est nécessaire pour les composants qui doivent résister à des impacts lourds ou à des flexions, tels que les ressorts, les haches ou les boulons structurels.

Lecture des couleurs

Lorsque l'acier est chauffé, une fine couche d'oxyde se forme à sa surface. L'épaisseur de cette couche correspond à la température et crée des couleurs visibles, allant d'un jaune paille clair à basse température au violet et au bleu foncé à des températures plus élevées. Pendant des siècles, les forgerons ont utilisé ces couleurs de revenu comme guide visuel fiable pour évaluer la température et obtenir les propriétés souhaitées.

Comprendre les compromis : Dureté vs. Ténacité

La relation entre dureté et ténacité est le défi central en métallurgie. Le revenu est l'outil principal pour gérer ce compromis.

Le spectre Dureté/Ténacité

Vous ne pouvez presque jamais maximiser la dureté et la ténacité simultanément. Un matériau extrêmement dur résistera aux rayures et à l'usure, mais il sera fragile. Un matériau très tenace absorbera les chocs, mais il sera plus mou et s'usera plus rapidement.

Le revenu vous permet de positionner précisément un composant sur ce spectre en fonction de son utilisation prévue.

Exemple : Un rasoir vs. Un ressort

Un rasoir doit conserver un tranchant très aiguisé, ce qui nécessite une dureté extrême. Il est revenu à très basse température pour préserver autant de dureté que possible. Il est dur, mais il est aussi fragile et se casserait s'il était plié.

Un ressort à lames de voiture doit fléchir des millions de fois et absorber les chocs de la route sans se casser. Il nécessite une ténacité maximale. Il est revenu à une température beaucoup plus élevée, ce qui le rend plus mou mais incroyablement résilient.

Le coût de l'omission du revenu

Ne pas recuire un composant en acier trempé est une erreur courante et dangereuse. La pièce peut sembler solide, mais elle est une défaillance fragile en attente de se produire. Sous charge ou impact, elle ne se pliera pas ou ne se déformera pas ; elle se brisera simplement.

Faire le bon choix pour votre objectif

Toujours recuire un composant après qu'il ait été durci par trempe. La température spécifique que vous choisissez dépend entièrement du travail qu'il doit accomplir.

- Si votre objectif principal est la tenue du tranchant ou la résistance à l'usure (par exemple, couteaux, limes, rasoirs) : Utilisez une température de revenu plus basse (couleurs jaune paille clair à brun) pour préserver la dureté maximale.

- Si votre objectif principal est la résistance aux chocs (par exemple, haches, marteaux, ressorts) : Utilisez une température de revenu plus élevée (couleurs violet à bleu) pour obtenir la ténacité nécessaire, même au détriment d'une certaine dureté.

- Si vous avez besoin d'un équilibre général pour l'outillage (par exemple, ciseaux, poinçons, pièces structurelles) : Sélectionnez une température moyenne qui offre un mélange fiable et durable des deux propriétés.

En fin de compte, le revenu est le processus critique qui transforme un matériau simplement dur en un outil véritablement résilient et utile.

Tableau récapitulatif :

| Objectif / Application | Température de revenu recommandée | Propriétés résultantes |

|---|---|---|

| Dureté et résistance à l'usure maximales (par exemple, couteaux, rasoirs, limes) | Basse (175-230°C / 350-450°F) | Haute dureté, bonne tenue du tranchant, mais résistance aux chocs plus faible. |

| Équilibre dureté et ténacité (par exemple, ciseaux, poinçons) | Moyenne (environ 230-425°C / 450-800°F) | Un mélange fiable de durabilité et de résistance pour l'outillage général. |

| Ténacité et résistance aux chocs maximales (par exemple, haches, marteaux, ressorts) | Haute (425-600°C / 800-1100°F) | Haute ténacité et ductilité, capable de résister à des impacts lourds sans se fracturer. |

Atteignez l'équilibre parfait pour vos composants métalliques

Maîtriser le processus de revenu est essentiel pour créer des outils et des pièces durables et performants. Que vous développiez des équipements de laboratoire, des outils personnalisés ou des composants spécialisés, le bon traitement thermique est critique.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de précision et de consommables pour soutenir vos besoins en R&D et en production. Notre expertise aide les laboratoires et les fabricants à garantir que leurs matériaux répondent aux spécifications exactes en matière de dureté, de ténacité et de longévité.

Prêt à optimiser votre processus de traitement thermique ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir les objectifs de votre laboratoire avec des équipements et des consommables fiables.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?