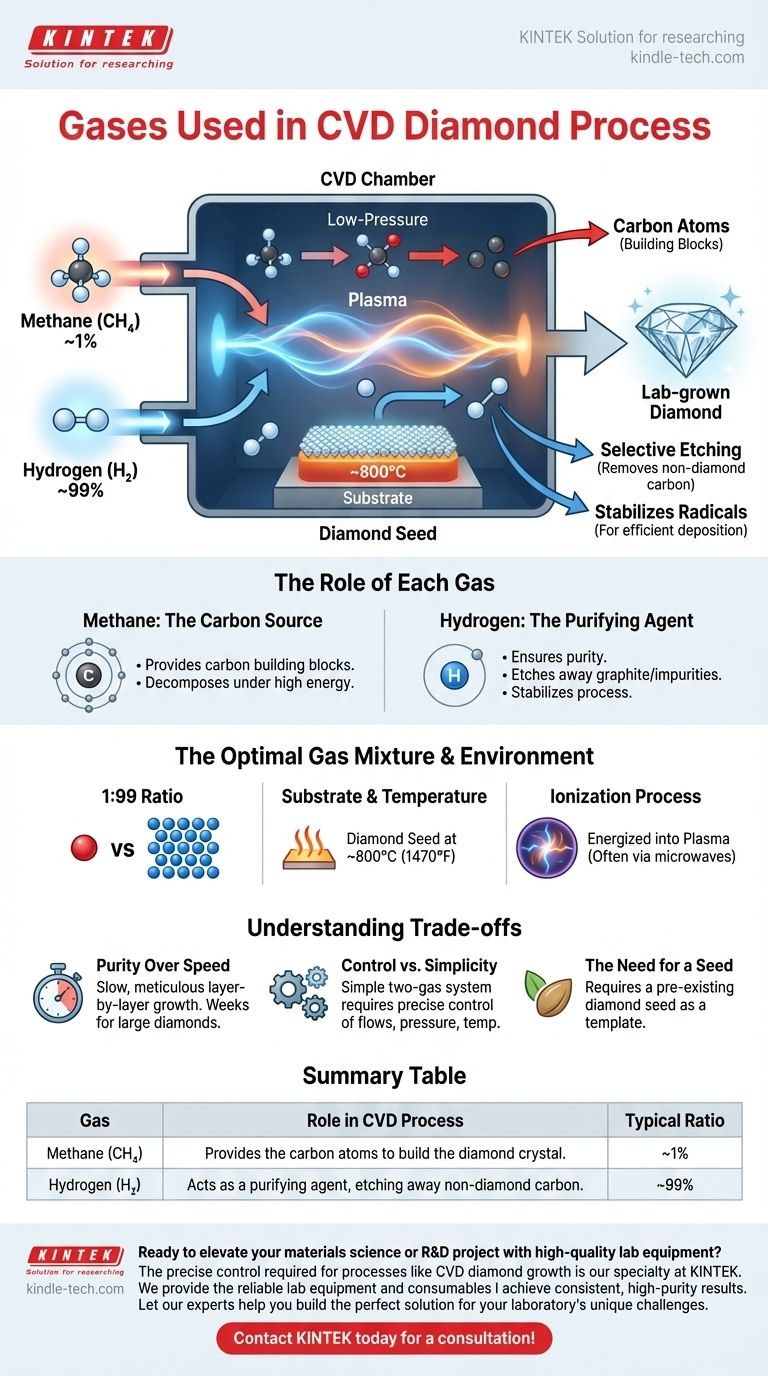

À la base, le processus de dépôt chimique en phase vapeur (CVD) pour les diamants repose sur un mélange précis et d'une simplicité trompeuse de deux gaz primaires. La combinaison la plus courante est un gaz carboné, presque toujours du méthane de haute pureté (CH₄), et une quantité écrasante d'hydrogène de très haute pureté (H₂). Ce mélange est généralement maintenu dans un rapport d'environ 1 partie de méthane pour 99 parties d'hydrogène.

L'ensemble du processus repose sur une relation synergique : le méthane fournit les atomes de carbone qui construisent le diamant, tandis que l'hydrogène agit comme un agent de contrôle qualité essentiel, garantissant que seuls les cristaux de diamant sont formés en éliminant sélectivement toute autre forme de carbone.

Le rôle de chaque gaz dans la création de diamants

Pour comprendre le processus CVD, vous devez considérer les gaz non pas comme un simple mélange, mais comme deux agents ayant des tâches distinctes et tout aussi vitales. Le succès de la création d'un diamant de laboratoire impeccable dépend entièrement de la manière dont chacun remplit son rôle.

La source de carbone : Le rôle du méthane

Le méthane (CH₄) est choisi comme source primaire de carbone, le bloc de construction fondamental d'un diamant.

Le processus commence par l'introduction de ce gaz riche en carbone dans une chambre scellée à basse pression. Lorsque de l'énergie élevée est appliquée — souvent par micro-ondes ou par un filament chaud — les molécules de méthane se décomposent, libérant leurs atomes de carbone.

L'agent purifiant : Le rôle de l'hydrogène

L'hydrogène (H₂) est le héros méconnu du processus. Alors que le méthane fournit la matière première, l'hydrogène assure l'intégrité et la pureté du cristal final. Son rôle est double.

Premièrement, l'hydrogène est essentiel pour la gravure sélective. Lorsque les atomes de carbone se déposent sur le germe de diamant, certains peuvent tenter de former des liaisons non-diamant plus faibles, comme le graphite. L'hydrogène est beaucoup plus efficace pour réagir avec et graver ce carbone indésirable, ne laissant derrière lui que le carbone fortement lié au diamant.

Deuxièmement, l'environnement riche en hydrogène aide à créer et à stabiliser les radicaux chimiquement actifs nécessaires pour que le dépôt se produise efficacement sur la surface du substrat chauffé.

Le mélange gazeux optimal

Le rapport standard de 1:99 de méthane à hydrogène est critique. L'excès massif d'hydrogène est nécessaire pour garantir que son effet purifiant et de gravure domine le processus.

Cette présence écrasante d'hydrogène garantit que tout carbone non-diamant est éliminé presque dès qu'il se forme, prévenant les défauts et résultant en un cristal de diamant de haute pureté.

L'environnement qui le fait fonctionner

Les gaz seuls ne créent pas un diamant. Ils doivent être gérés dans un environnement hautement contrôlé où d'autres facteurs permettent les réactions chimiques.

Le substrat et la température

Le processus nécessite un substrat, généralement une petite et fine tranche d'un diamant précédemment cultivé, souvent appelée germe de diamant. Ce germe fournit le modèle cristallin pour que les nouveaux atomes de carbone s'y lient.

Ce germe est placé dans la chambre et chauffé à une température précise, généralement autour de 800°C (1470°F). Cette chaleur donne aux atomes de carbone l'énergie dont ils ont besoin pour s'installer dans le réseau cristallin rigide du diamant.

Le processus d'ionisation

Inonder simplement la chambre chaude de gaz ne suffit pas. Le mélange doit être énergisé ou ionisé en un plasma — un nuage de particules chimiquement actives.

C'est l'étape qui décompose les molécules stables de méthane et d'hydrogène, créant les atomes de carbone libres et les radicaux d'hydrogène réactifs qui entraînent la croissance couche par couche du diamant.

Comprendre les compromis

Le choix des gaz et des paramètres du processus implique des compromis inhérents qui définissent la qualité et l'efficacité de la croissance du diamant CVD.

Pureté plutôt que vitesse

L'utilisation intensive d'hydrogène pour la gravure sélective rend le processus méticuleux mais lent. La croissance d'un diamant de taille significative peut prendre plusieurs semaines. La priorité est de former un réseau cristallin parfait, ce qui nécessite une méthode délibérée, couche par couche, plutôt qu'un dépôt rapide et incontrôlé.

Contrôle vs simplicité

L'utilisation d'un système simple à deux gaz de méthane et d'hydrogène permet un contrôle extrêmement fin de la pureté finale et des caractéristiques du diamant. Cependant, cela exige un équipement sophistiqué pour gérer précisément les débits de gaz, les basses pressions et les températures élevées stables.

Le besoin d'un germe

Ce processus est un processus d'accrétion, pas de création spontanée. Un diamant ne peut pas être formé à partir de gaz sans un germe de diamant préexistant pour fournir le modèle structurel. La qualité du produit final est directement influencée par la qualité du germe initial.

Faire le bon choix pour votre objectif

Votre compréhension du mélange gazeux CVD dépend de votre objectif ultime.

- Si votre objectif principal est d'atteindre une pureté maximale : Le rapport méthane-hydrogène de 1:99 est la variable la plus critique, car l'excès d'hydrogène est la clé pour éliminer les défauts.

- Si votre objectif principal est de comprendre le principe fondamental : Rappelez-vous que vous avez besoin d'une source de carbone (méthane) pour fournir les éléments de base et d'un agent purifiant (hydrogène) pour garantir que les éléments s'assemblent correctement en une structure de diamant.

- Si votre objectif principal est l'efficacité du processus : Réalisez que le contrôle de la température de la chambre (environ 800°C) et de la source d'énergie est tout aussi critique que la gestion de la composition du gaz.

En fin de compte, la création d'un diamant de qualité gemme en laboratoire est un exercice magistral de chimie contrôlée, où des gaz simples sont transformés dans des conditions précises.

Tableau récapitulatif :

| Gaz | Rôle dans le processus CVD | Ratio typique |

|---|---|---|

| Méthane (CH₄) | Fournit les atomes de carbone pour construire le cristal de diamant. | ~1% |

| Hydrogène (H₂) | Agit comme agent purifiant, gravant le carbone non-diamant. | ~99% |

Prêt à faire progresser votre science des matériaux ou votre projet de R&D avec des équipements de laboratoire de haute qualité ? Le contrôle précis requis pour des processus comme la croissance du diamant CVD est notre spécialité chez KINTEK. Nous fournissons l'équipement de laboratoire fiable et les consommables dont vous avez besoin pour obtenir des résultats constants et de haute pureté. Laissez nos experts vous aider à construire la solution parfaite pour les défis uniques de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale