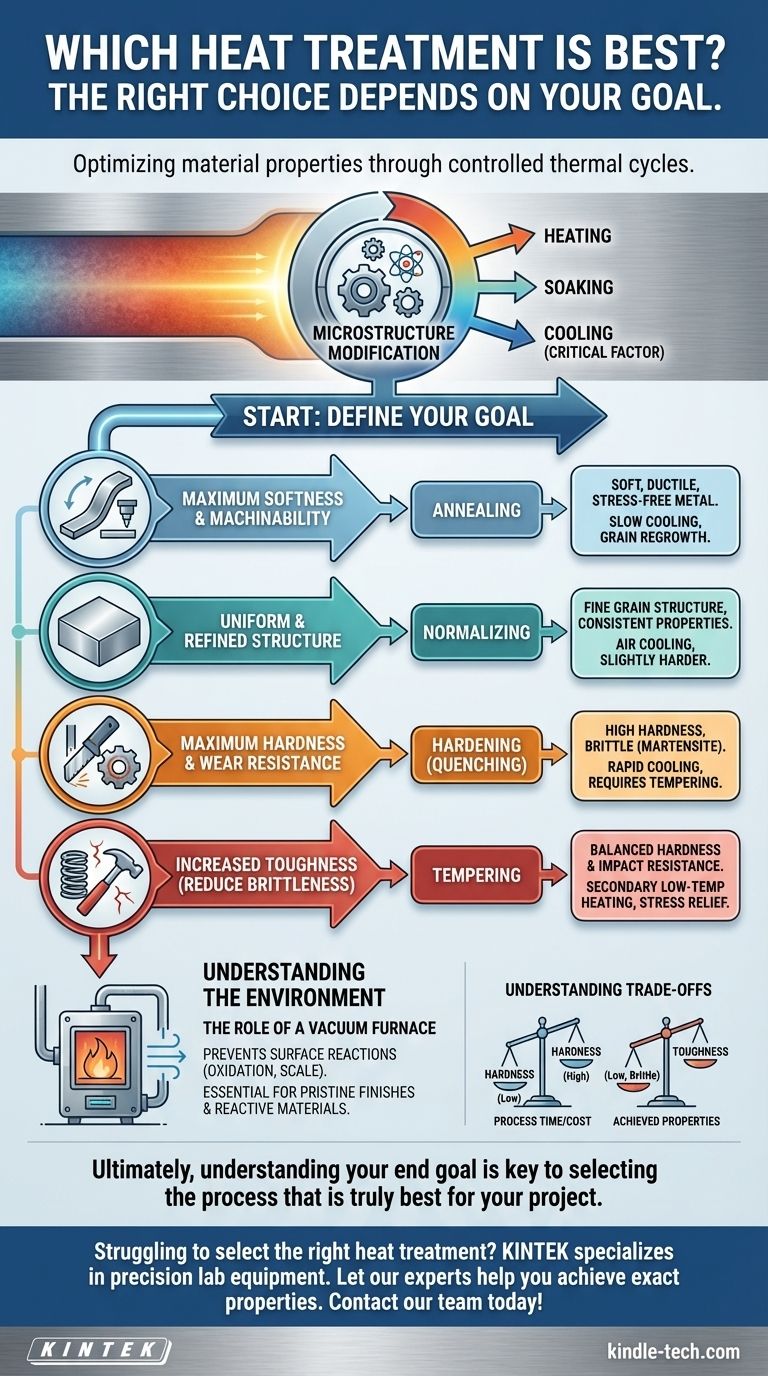

Le "meilleur" traitement thermique est celui qui modifie précisément les propriétés d'un métal pour répondre aux exigences d'une application spécifique. Il n'y a pas de meilleur universel ; le choix optimal dépend entièrement de votre objectif : rendre le matériau plus mou pour l'usinage, plus dur pour la résistance à l'usure, ou plus tenace pour prévenir la fracture. Sélectionner le bon procédé nécessite de comprendre d'abord le résultat souhaité.

Le principe fondamental du traitement thermique n'est pas de trouver une seule "meilleure" méthode, mais de choisir le cycle thermique spécifique — chauffage, maintien et refroidissement — qui modifie intentionnellement la microstructure interne du métal pour obtenir un ensemble de propriétés mécaniques souhaitées comme la dureté, la ténacité ou la ductilité.

Le but du traitement thermique : modifier les propriétés

Le traitement thermique est l'application contrôlée de chaleur pour altérer la structure interne d'un matériau et, par extension, ses propriétés physiques et mécaniques. Il ne modifie pas la forme du métal, mais il change fondamentalement son comportement.

Le rôle de la microstructure

Au niveau microscopique, les métaux sont composés de grains cristallins. La taille, la forme et la composition de ces grains — collectivement appelés la microstructure — déterminent la performance du métal. Le traitement thermique est l'outil utilisé pour manipuler cette microstructure.

Les trois étapes critiques

Chaque processus de traitement thermique se compose de trois étapes :

- Chauffage : Porter le matériau à une température spécifique à une vitesse contrôlée.

- Maintien : Maintenir le matériau à cette température pendant une durée définie pour assurer un changement interne uniforme.

- Refroidissement : Refroidir le matériau à température ambiante à une vitesse spécifique et contrôlée. La vitesse de refroidissement est souvent le facteur le plus critique pour déterminer les propriétés finales.

Objectifs courants et traitements correspondants

Le "meilleur" traitement est défini par votre objectif. Voici les objectifs les plus courants et les procédés utilisés pour les atteindre.

Objectif : Douceur et usinabilité maximales

Pour obtenir l'état le plus doux, le plus ductile et le plus facilement usinable, le processus principal est le recuit. Le matériau est chauffé puis refroidi très lentement, souvent en le laissant à l'intérieur du four isolé pour qu'il refroidisse pendant la nuit.

Ce refroidissement lent permet aux grains cristallins internes de repousser en un état large, uniforme et à faible contrainte. Cela soulage les contraintes internes des étapes de fabrication précédentes et rend le métal facile à former ou à usiner.

Objectif : Une structure uniforme et affinée

Pour créer un matériau plus uniforme et prévisible, le processus est la normalisation. Comme le recuit, il implique de chauffer le métal, mais le refroidissement se fait à l'air libre, ce qui est significativement plus rapide.

Ce refroidissement plus rapide crée une structure de grain plus fine et plus raffinée. Le matériau résultant est légèrement plus dur et plus résistant qu'un matériau recuit, mais il est plus uniforme et cohérent, ce qui en fait un bon état "par défaut" avant les opérations de durcissement ultérieures.

Objectif : Dureté et résistance à l'usure maximales

Lorsque l'objectif est de rendre l'acier aussi dur que possible, le processus est le durcissement, également connu sous le nom de trempe. Cela implique de chauffer l'acier puis de le refroidir extrêmement rapidement en le plongeant dans un milieu comme l'eau, l'huile ou l'air forcé.

Cette trempe rapide "emprisonne" la microstructure dans un état très dur et cassant appelé martensite. La pièce résultante a une excellente résistance à l'usure mais est trop cassante pour la plupart des applications sans traitement de suivi.

Objectif : Ténacité accrue (réduction de la fragilité)

Une pièce durcie est souvent trop cassante pour être utile. Le revenu est un traitement thermique secondaire à basse température effectué immédiatement après la trempe. Il réduit une partie de l'extrême dureté et soulage les contraintes internes créées par la trempe.

Le résultat est une augmentation significative de la ténacité — la capacité à absorber les chocs sans se fracturer — au détriment d'une légère réduction de la dureté. L'équilibre final entre dureté et ténacité est précisément contrôlé par la température et le temps de revenu.

Comprendre l'environnement du processus

Au-delà du cycle de chauffage et de refroidissement, l'environnement dans lequel le traitement a lieu est également une considération clé.

Le rôle d'un four sous vide

Le traitement thermique sous vide n'est pas un type de traitement en soi, mais une méthode pour effectuer un traitement comme le recuit ou le durcissement. Le processus est exécuté à l'intérieur d'une chambre scellée dont l'air a été retiré.

Le principal avantage du vide est qu'il empêche les réactions de surface. Sans oxygène, la pièce métallique ne forme pas de calamine (couches d'oxyde), ce qui maintient sa surface propre et brillante. Cela élimine le besoin d'un nettoyage post-traitement coûteux.

Quand le vide est-il nécessaire ?

Un environnement sous vide est essentiel pour les matériaux qui réagissent facilement avec l'air, tels que le titane ou les aciers à outils fortement alliés. Il est également choisi lorsque la finition de surface finale est une préoccupation majeure, car il fournit une pièce avec une surface impeccable et inaltérée. Le point de référence sur l'efficacité énergétique est également valable, car les fours sous vide modernes sont hautement optimisés.

Comprendre les compromis

Choisir un traitement thermique implique toujours d'équilibrer des propriétés et des coûts concurrents.

Le dilemme dureté vs. ténacité

C'est le compromis le plus fondamental. Un matériau extrêmement dur est presque toujours cassant. Un matériau très tenace (non cassant) est généralement plus mou. L'objectif du durcissement suivi du revenu est de trouver l'équilibre idéal pour l'application spécifique.

Risque de déformation et de fissuration

Le refroidissement rapide impliqué dans le durcissement induit d'immenses contraintes internes. Ces contraintes peuvent provoquer la déformation, la distorsion ou même la fissuration des pièces, en particulier celles ayant des formes complexes ou des angles vifs, pendant le processus. Ralentir la vitesse de trempe réduit ce risque mais réduit également la dureté réalisable.

Temps de processus et coût

Le recuit nécessite un cycle de refroidissement très long, ce qui immobilise la capacité du four et augmente les coûts. La normalisation est plus rapide et généralement moins chère. Le durcissement et le revenu sont un processus en deux étapes qui nécessite un contrôle minutieux, ce qui ajoute de la complexité et des coûts.

Faire le bon choix pour votre objectif

Pour sélectionner le meilleur processus, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est de rendre un métal aussi mou que possible pour un usinage intensif : Le recuit est le bon choix car sa vitesse de refroidissement lente produit la structure la plus ductile et sans contrainte.

- Si votre objectif principal est de créer un matériau uniforme et fiable avant un traitement ultérieur : La normalisation offre une structure de grain affinée et des propriétés cohérentes à un coût raisonnable.

- Si votre objectif principal est d'obtenir une dureté élevée pour la résistance à l'usure (par exemple, pour un outil de coupe) : Le durcissement (trempe) suivi d'un cycle de revenu spécifique est le seul moyen d'y parvenir.

- Si votre objectif principal est de préserver une surface parfaite et propre sur la pièce finale : L'exécution du traitement thermique sélectionné dans un four sous vide est la méthode idéale.

En fin de compte, comprendre votre objectif final est la clé pour libérer la puissance du traitement thermique et sélectionner le processus qui est vraiment le meilleur pour votre projet.

Tableau récapitulatif :

| Objectif | Processus recommandé | Résultat clé |

|---|---|---|

| Douceur et usinabilité maximales | Recuit | Métal doux, ductile, sans contrainte |

| Structure uniforme et affinée | Normalisation | Structure à grains fins, propriétés cohérentes |

| Dureté et résistance à l'usure maximales | Durcissement (Trempe) | Haute dureté, état cassant (nécessite un revenu) |

| Ténacité accrue (réduire la fragilité) | Revenu | Dureté et résistance aux chocs équilibrées |

| Finition de surface impeccable | Traitement thermique sous vide | Surface propre, sans calamine, sans oxydation |

Vous avez du mal à choisir le bon traitement thermique pour les matériaux de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire de précision, y compris les fours avancés pour les processus de recuit, de durcissement et de traitement thermique sous vide. Nos experts peuvent vous aider à obtenir les propriétés matérielles exactes dont vous avez besoin — qu'il s'agisse d'une dureté supérieure, d'une ténacité améliorée ou d'une finition de surface impeccable. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et découvrir comment les solutions de KINTEK peuvent optimiser l'efficacité et les résultats de votre laboratoire.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quel est le rôle d'un four tubulaire dans le traitement thermique des électrolytes argyrodites ? Maîtriser la conductivité ionique

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie

- Quelle est la fonction des tubes de quartz et des systèmes d'étanchéité sous vide ? Sécurisez votre synthèse de solutions solides de haute pureté

- Quelles sont les fonctions principales des fours tubulaires de haute précision dans la croissance du graphène ? Obtenir une synthèse de GS sans défaut

- Quelle est la fonction principale des tubes en quartz dans la synthèse d'électrolytes d'halogénures ? Assurer la pureté et la stœchiométrie précise