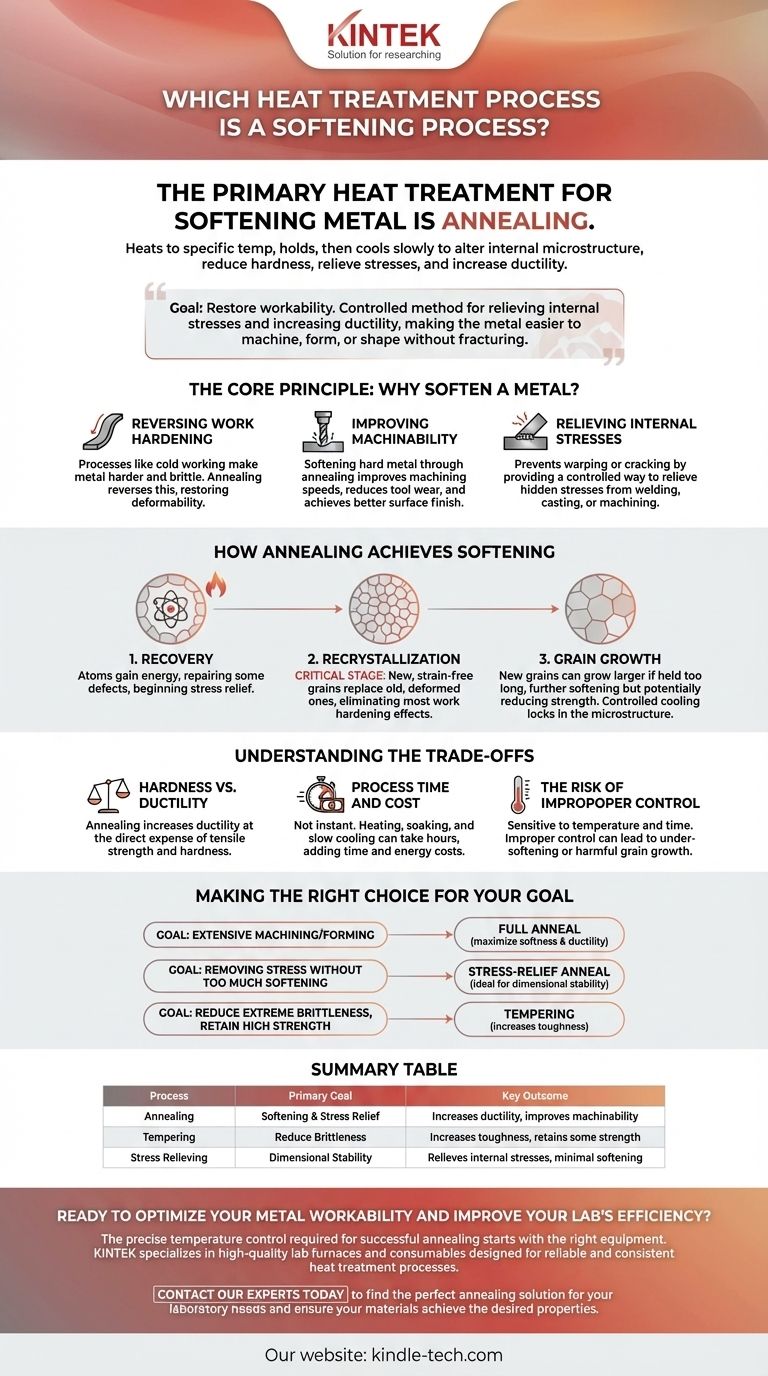

Le principal traitement thermique pour adoucir le métal est le recuit. Ce processus implique de chauffer un métal à une température spécifique, de le maintenir à cette température pendant une période, puis de le refroidir lentement. En contrôlant soigneusement ce cycle, le recuit modifie la microstructure interne du métal pour réduire la dureté, soulager les contraintes internes et augmenter sa ductilité.

L'objectif d'un processus d'adoucissement comme le recuit n'est pas simplement de rendre un matériau moins dur ; il vise à restaurer son ouvrabilité. C'est une méthode contrôlée pour soulager les contraintes internes et augmenter la ductilité, rendant le métal plus facile à usiner, à former ou à façonner sans se fracturer.

Le principe fondamental : Pourquoi adoucir un métal ?

La dureté est souvent une caractéristique souhaitable, mais de nombreux processus de fabrication exigent qu'un matériau soit dans un état plus doux et plus malléable. Les processus d'adoucissement constituent une étape intermédiaire essentielle.

Inverser les effets de l'écrouissage

Les processus tels que le laminage, l'étirage ou le pliage d'un métal à température ambiante (appelé travail à froid) le rendent plus dur et plus résistant, mais aussi considérablement plus cassant. Le recuit inverse cet effet, restaurant la capacité du métal à être davantage déformé.

Améliorer l'usinabilité

Un métal très dur est difficile et lent à couper, percer ou fraiser. En adoucissant le matériau par recuit, vous pouvez améliorer considérablement les vitesses d'usinage, réduire l'usure des outils et obtenir une meilleure finition de surface.

Soulager les contraintes internes

Le soudage, la coulée et l'usinage intensif peuvent créer des contraintes internes importantes au sein d'un matériau. Ces contraintes cachées peuvent provoquer la déformation de la pièce avec le temps ou sa fissuration inattendue. Le recuit offre un moyen contrôlé de soulager ces contraintes, assurant la stabilité dimensionnelle et la fiabilité.

Comment le recuit permet-il l'adoucissement ?

La « magie » du recuit se produit au niveau microscopique en modifiant la structure cristalline du métal. Le processus peut être décomposé en trois étapes fondamentales.

Étape 1 : La récupération

Lorsque le métal est chauffé, ses atomes gagnent de l'énergie. Cette phase initiale permet à la structure atomique interne de réparer une partie des défauts causés par le travail à froid, ce qui commence à soulager les contraintes internes.

Étape 2 : La recristallisation

C'est l'étape la plus critique pour l'adoucissement. Lorsque la température monte à un point spécifique, de nouveaux grains microscopiques exempts de contraintes commencent à se former et à croître, remplaçant les anciens grains déformés et sollicités. Ce changement fondamental dans la microstructure est ce qui élimine la plupart des effets de l'écrouissage.

Étape 3 : La croissance du grain

Si le métal est maintenu à la température de recuit trop longtemps, les nouveaux grains sans contrainte continueront de grossir. Cela peut adoucir davantage le matériau, mais une croissance excessive du grain peut parfois diminuer sa résistance. La vitesse de refroidissement est ensuite soigneusement contrôlée pour figer cette nouvelle microstructure plus douce.

Comprendre les compromis

Aucun traitement thermique n'existe en vase clos. Choisir d'adoucir un matériau implique d'accepter un ensemble clair de compromis.

Dureté contre ductilité

C'est le compromis central. Le recuit augmente la ductilité (la capacité de se déformer sans se rompre) au détriment direct de la résistance à la traction et de la dureté. Vous échangez de la résistance contre de l'ouvrabilité.

Temps de processus et coût

Le recuit n'est pas un processus instantané. Les phases de chauffage, de maintien en température et surtout de refroidissement lent peuvent prendre de nombreuses heures. Cela ajoute du temps et des coûts énergétiques au flux de travail de fabrication.

Le risque d'un contrôle inapproprié

Le processus de recuit est très sensible à la température et au temps. Si la température est trop basse, le métal ne s'adoucira pas complètement. Si elle est trop élevée ou maintenue trop longtemps, les grains peuvent devenir trop gros, nuisant potentiellement aux propriétés mécaniques finales du composant.

Faire le bon choix pour votre objectif

La sélection du bon traitement thermique dépend entièrement de ce que vous souhaitez obtenir avec le matériau.

- Si votre objectif principal est de préparer un matériau pour un usinage ou une mise en forme importante : Un recuit complet est le choix correct pour maximiser la douceur et la ductilité.

- Si votre objectif principal est d'éliminer les contraintes d'une pièce finie sans la rendre trop molle : Un recuit de soulagement des contraintes à plus basse température est la solution idéale.

- Si votre objectif principal est de réduire la fragilité extrême d'une pièce trempée tout en conservant une résistance élevée : Vous utiliseriez un processus connexe mais distinct appelé revenu, qui adoucit légèrement le matériau pour gagner en ténacité.

En fin de compte, comprendre le recuit vous permet de contrôler les propriétés d'un matériau, transformant un métal dur et cassant en un composant ouvrable et fiable.

Tableau récapitulatif :

| Processus | Objectif principal | Résultat clé |

|---|---|---|

| Recuit | Adoucissement et soulagement des contraintes | Augmente la ductilité, améliore l'usinabilité |

| Revenu | Réduire la fragilité | Augmente la ténacité, conserve une certaine résistance |

| Soulagement des contraintes | Stabilité dimensionnelle | Soulage les contraintes internes, adoucissement minimal |

Prêt à optimiser l'ouvrabilité de votre métal et à améliorer l'efficacité de votre laboratoire ?

Le contrôle précis de la température requis pour un recuit réussi commence par l'équipement adéquat. KINTEK est spécialisé dans les fours de laboratoire et les consommables de haute qualité conçus pour des processus de traitement thermique fiables et constants.

Contactez nos experts dès aujourd'hui pour trouver la solution de recuit parfaite pour les besoins de votre laboratoire et garantir que vos matériaux atteignent les propriétés souhaitées.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût