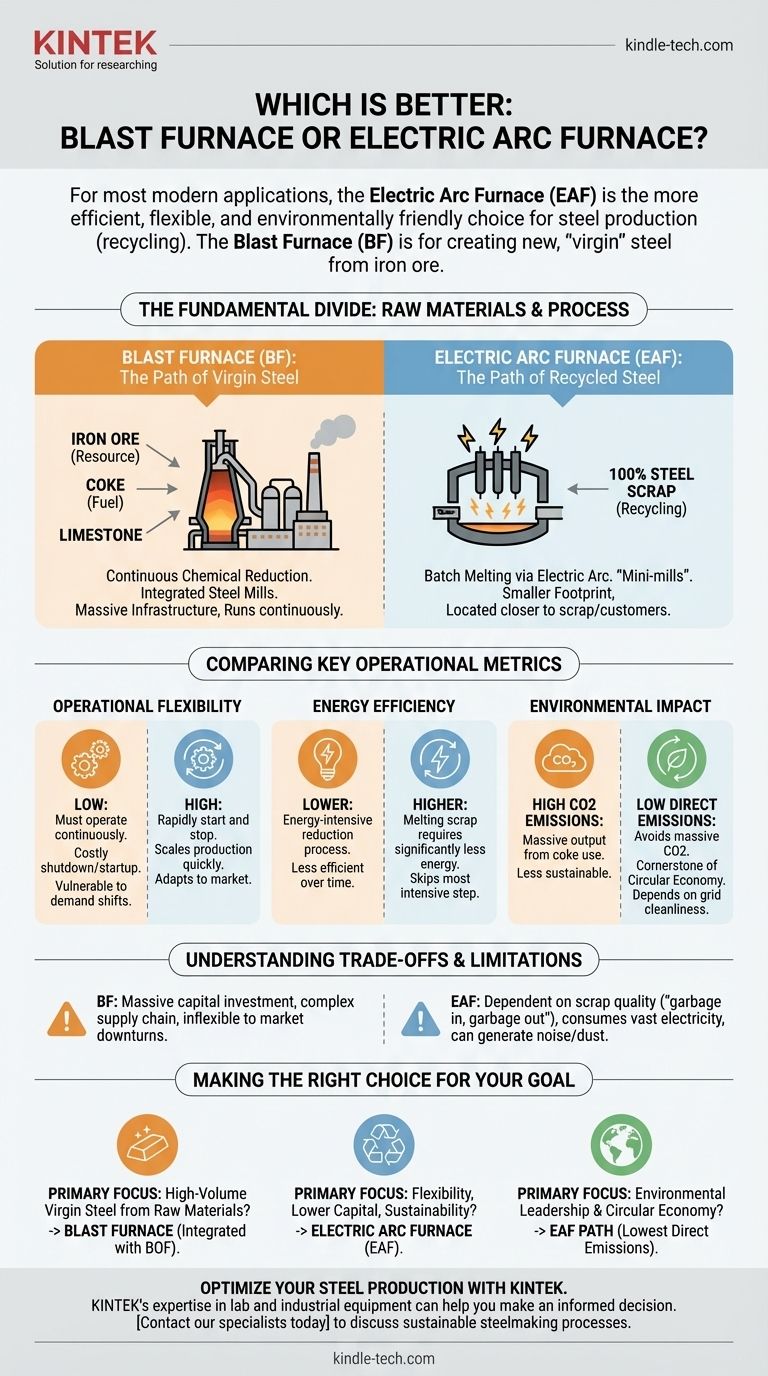

Pour la plupart des applications modernes, le four à arc électrique (FAE) est le choix le plus efficace, le plus flexible et le plus respectueux de l'environnement pour la production d'acier. Cela s'explique par le fait qu'il est conçu pour recycler la ferraille d'acier existante, un processus qui nécessite beaucoup moins d'énergie et produit moins d'émissions que la création d'acier à partir de matières premières. Le haut fourneau traditionnel (HF) n'est pas intrinsèquement inférieur, mais il sert un objectif différent : créer de l'acier neuf, « vierge », à partir de minerai de fer.

Le choix entre un haut fourneau et un four à arc électrique n'est pas une simple question de meilleur ou de moins bon. C'est une décision stratégique dictée par la matière première principale : un haut fourneau sert à créer de l'acier vierge à partir de minerai de fer, tandis qu'un four à arc électrique sert à recycler la ferraille d'acier en nouveaux produits.

La division fondamentale : matières premières et processus

La différence essentielle entre ces deux types de fours réside dans ce qu'ils consomment et leur mode de fonctionnement. Ils représentent deux philosophies distinctes dans la fabrication de l'acier.

Haut Fourneau : La voie de l'acier vierge

Un haut fourneau est le point de départ des aciéries intégrées, qui produisent de l'acier à partir de ressources naturelles. Il fonctionne par un processus continu de réduction chimique.

Le système est alimenté par un mélange de minerai de fer, de coke (un combustible à haute teneur en carbone dérivé du charbon) et de calcaire. Ce mélange est chauffé à des températures extrêmes, provoquant des réactions chimiques qui séparent le fer pur de son minerai. Ce fer en fusion est ensuite transformé en acier, généralement dans un convertisseur à oxygène basique (COB).

En raison de ce processus complexe, les hauts fourneaux nécessitent une infrastructure massive et sont conçus pour fonctionner en continu, souvent pendant des années sans arrêt.

Four à Arc Électrique : La voie de l'acier recyclé

Un four à arc électrique est la pièce maîtresse des « mini-usines », qui sont des opérations plus petites et plus spécialisées. Sa fonction principale est le recyclage.

Le four est chargé avec jusqu'à 100 % de ferraille d'acier. De grandes électrodes en graphite sont abaissées dans le four, et un courant électrique immense crée un arc entre elles, générant une chaleur intense qui fait fondre la ferraille.

Ce processus confère aux FAE une empreinte physique beaucoup plus petite et leur permet d'être construits plus près des sources de ferraille et des clients qu'ils desservent.

Comparaison des indicateurs opérationnels clés

Lorsque vous évaluez les deux technologies côte à côte, les avantages du modèle FAE pour un marché moderne et dynamique deviennent évidents.

Flexibilité opérationnelle

La capacité à s'adapter à la demande du marché est une différence essentielle. Un FAE peut être démarré et arrêté rapidement, permettant à une usine d'augmenter ou de réduire sa production en quelques heures.

Un haut fourneau, en revanche, est très peu flexible. Une fois en marche, il doit fonctionner en continu. L'arrêter est une tâche monumentale et coûteuse, ce qui rend les usines équipées de HF vulnérables aux changements soudains de la demande.

Efficacité énergétique

Un FAE est nettement plus économe en énergie car faire fondre de la ferraille nécessite beaucoup moins d'énergie que de réduire chimiquement le minerai de fer. Il saute l'étape la plus énergivore de la fabrication primaire de l'acier.

Bien que les hauts fourneaux soient devenus plus efficaces avec le temps, ils ne peuvent pas rivaliser sur cette métrique en raison de la physique et de la chimie fondamentales de leur processus.

Impact environnemental

La voie du FAE est le vainqueur incontesté en matière de performance environnementale, en particulier en ce qui concerne les émissions de carbone. En utilisant de la ferraille recyclée et de l'électricité, un FAE évite les émissions massives de CO2 générées par l'utilisation de coke pour réduire le minerai de fer dans un haut fourneau.

Cela fait du FAE une pierre angulaire de l'économie circulaire et une technologie clé pour la décarbonation de l'industrie sidérurgique.

Comprendre les compromis et les limites

Aucune technologie n'est parfaite. Choisir l'une plutôt que l'autre implique d'accepter un ensemble spécifique de contraintes et de défis opérationnels.

La dépendance à la qualité de la ferraille des FAE

Le mantra pour un FAE est « déchets entrants, déchets sortants ». La qualité de l'acier fini est directement dépendante de la qualité de la ferraille utilisée comme intrant.

Les contaminants présents dans la ferraille, tels que le cuivre ou l'étain, peuvent être difficiles et coûteux à éliminer. Cela peut limiter la capacité de certains FAE à produire les nuances d'acier de la plus haute pureté requises pour certaines applications exigeantes.

L'échelle et l'inflexibilité des hauts fourneaux

Un haut fourneau est un engagement énorme et à long terme. Il nécessite un investissement en capital massif, une chaîne d'approvisionnement complexe pour les matières premières et un marché stable et à haut volume pour sa production.

Son incapacité à s'arrêter rapidement signifie qu'il doit continuer à produire même pendant les ralentissements du marché, entraînant un risque de surproduction et de pertes financières.

Les FAE ne sont pas sans empreinte environnementale

Bien que les émissions directes d'un FAE soient faibles, il consomme une grande quantité d'électricité. L'empreinte carbone globale d'un FAE est donc liée à la propreté du réseau électrique dont il tire son énergie.

De plus, le processus peut générer un bruit et une poussière importants, qui doivent être gérés par des contrôles environnementaux sophistiqués.

Faire le bon choix pour votre objectif

Le four « meilleur » est celui qui correspond à vos objectifs stratégiques, à la disponibilité de vos ressources et à votre positionnement sur le marché.

- Si votre objectif principal est de produire de l'acier en grande quantité à partir de matières premières : Le haut fourneau, intégré à un convertisseur à oxygène basique (HF-COB), reste la technologie nécessaire pour cette approche traditionnelle et à grande échelle.

- Si votre objectif principal est la flexibilité, un coût d'investissement plus faible et la durabilité : Le four à arc électrique est le choix supérieur, capitalisant sur la ferraille d'acier recyclée pour desservir efficacement les marchés régionaux.

- Si votre objectif principal est le leadership environnemental : La voie du FAE est le vainqueur clair en raison de ses émissions directes de carbone considérablement plus faibles et de son rôle central dans l'économie circulaire.

En fin de compte, comprendre votre matière première — minerai vierge ou ferraille recyclée — est la clé pour choisir la bonne technologie d'aciérie.

Tableau récapitulatif :

| Caractéristique | Haut Fourneau (HF) | Four à Arc Électrique (FAE) |

|---|---|---|

| Intrant principal | Minerai de fer, coke, calcaire | Ferraille d'acier (jusqu'à 100 %) |

| Type de processus | Réduction chimique continue | Fusion par lots via arc électrique |

| Flexibilité | Faible (doit fonctionner en continu) | Élevée (peut démarrer/arrêter rapidement) |

| Efficacité énergétique | Plus faible (réduction énergivore) | Plus élevée (la fusion nécessite moins d'énergie) |

| Impact environnemental | Émissions de CO2 élevées dues au coke | Faibles émissions directes (dépend du réseau) |

| Idéal pour | Production d'acier vierge à grande échelle | Recyclage, marchés régionaux, flexibilité |

Optimisez votre production d'acier avec la bonne technologie de four. Que vous vous concentriez sur l'acier vierge à grande échelle ou sur le recyclage flexible et écologique, l'expertise de KINTEK en matière d'équipement de laboratoire et industriel peut vous aider à prendre une décision éclairée. Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nos solutions soutiennent des processus d'aciérie efficaces et durables, adaptés à vos objectifs opérationnels.

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment fonctionne un four tubulaire ? Un guide du traitement contrôlé à haute température

- À quoi sert un four tubulaire ? Obtenez un traitement thermique précis et contrôlé

- Quelle est la température élevée d'un four tubulaire ? Débloquez le bon modèle pour votre application

- Quels sont les avantages d'un four tubulaire ? Obtenez une uniformité et un contrôle supérieurs de la température