À la base, le frittage est effectué dans un four à haute température. Cependant, le type spécifique de machine utilisée varie considérablement en fonction du matériau et de l'échelle de production. Pour les procédés industriels à grande échelle comme le traitement du minerai, une "machine de frittage" spécialisée est utilisée, tandis que pour la création de composants précis, divers types de fours discontinus sont employés.

Le terme "machine de frittage" ne fait pas référence à un seul appareil. Il décrit plutôt une catégorie d'équipements dont la fonction principale est de fournir un contrôle précis de la température et de l'atmosphère pour fusionner des matériaux en poudre en une masse solide sans les faire fondre.

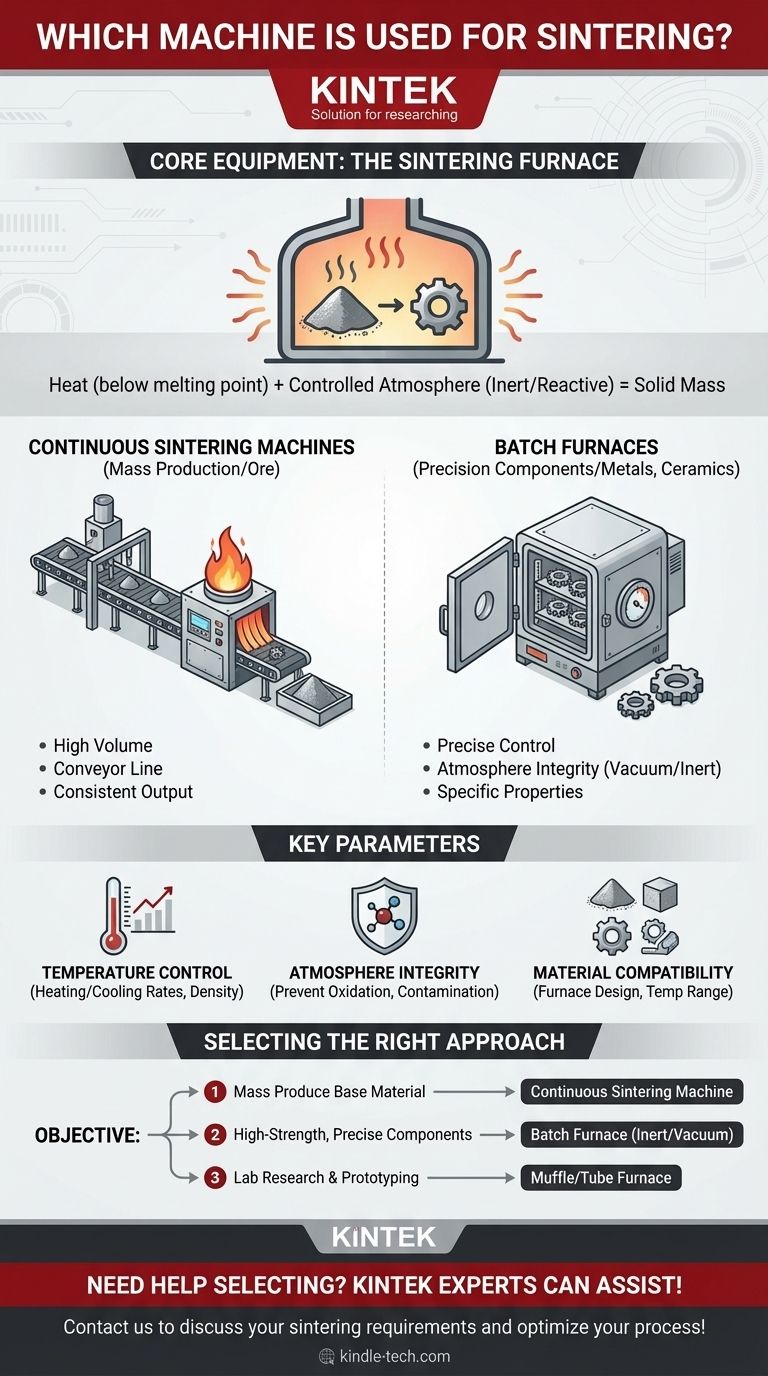

L'équipement essentiel : Le four de frittage

Le frittage repose fondamentalement sur l'énergie thermique pour lier les particules. Le four est l'équipement qui fournit cette énergie dans un environnement hautement contrôlé.

La fonction de la chaleur

Le rôle principal de toute machine de frittage est de chauffer un matériau à une température inférieure à son point de fusion. Cette énergie thermique permet aux atomes de diffuser à travers les limites des particules, les fusionnant et créant une pièce solide et cohérente.

Le rôle critique de l'atmosphère

La plupart des processus de frittage ne peuvent pas se dérouler à l'air libre. Les températures élevées provoqueraient l'oxydation et la dégradation du matériau, en particulier des métaux.

Pour éviter cela, les fours de frittage sont conçus pour maintenir une atmosphère spécifique. Il s'agit souvent d'une atmosphère inerte ou protectrice (comme l'argon ou l'azote) ou d'une atmosphère réactive (comme l'hydrogène) qui aide à éliminer les oxydes de surface, comme indiqué dans les références.

Types de machines de frittage pour différentes applications

Le bon équipement est dicté par l'objectif final, qu'il s'agisse de traiter des tonnes de matière première ou de créer un petit engrenage complexe.

Machines de frittage continues

Pour la production de masse de matières premières comme le minerai de fer, une machine de frittage continue est utilisée. Il s'agit d'un grand équipement industriel qui fonctionne comme une chaîne de production mobile.

Un mélange de matériaux se déplace le long d'un convoyeur et passe sous un allumeur, qui fournit la chaleur intense initiale pour démarrer le processus de frittage. Cette configuration est conçue pour un volume élevé et un rendement constant.

Fours discontinus

Pour la création de pièces finies ou quasi finies à partir de poudres métalliques ou céramiques, les fours discontinus sont la norme. Les matériaux sont chargés dans le four, le cycle de frittage est exécuté et les pièces finies sont retirées.

Ces fours offrent un contrôle extrêmement précis de la température et de l'atmosphère, ce qui est essentiel pour obtenir les propriétés mécaniques souhaitées dans des composants tels que les engrenages, les roulements et les pièces structurelles.

Exemples de fours courants

Plusieurs types de fours sont utilisés pour le frittage discontinu. Un four à moufle, bien qu'également utilisé pour des processus comme l'incinération, peut être utilisé pour le frittage de base. Les applications plus avancées utilisent des fours sous vide spécialisés ou des fours à bande à atmosphère contrôlée pour garantir la plus haute pureté et qualité des pièces.

Comprendre les paramètres clés

Le succès du frittage dépend de la capacité de la machine à gérer avec précision plusieurs variables. Le choix de la machine est souvent basé sur sa capacité à contrôler ces facteurs pour un matériau spécifique.

Contrôle de la température

Atteindre le profil de température exact (vitesse de chauffe, temps de maintien et vitesse de refroidissement) est la fonction la plus critique. Cela détermine la densité finale et la résistance de la pièce frittée.

Intégrité de l'atmosphère

Le four doit empêcher les fuites qui pourraient introduire de l'oxygène ou d'autres contaminants. Pour des matériaux comme l'acier inoxydable ou le bronze, même une petite quantité d'oxygène peut ruiner le produit final.

Compatibilité des matériaux

Les matériaux traités dictent le type de machine nécessaire. Le frittage des céramiques nécessite des températures extrêmement élevées, tandis que certains polymères peuvent être frittés à des températures beaucoup plus basses, ce qui influence la conception et la construction du four.

Choisir la bonne approche de frittage

Pour choisir le bon équipement, vous devez d'abord définir votre objectif.

- Si votre objectif principal est la production de masse d'un matériau de base comme le minerai de fer : Une machine de frittage continue avec un système d'allumage est l'outil industriel nécessaire.

- Si votre objectif principal est la fabrication de composants métalliques ou céramiques de haute résistance et précis : Un four discontinu avec un excellent contrôle de l'atmosphère est le bon choix.

- Si votre objectif principal est la recherche à l'échelle du laboratoire ou le prototypage rapide : Un four à moufle ou un four tubulaire polyvalent et plus petit est souvent l'option la plus pratique.

En fin de compte, le choix de la bonne machine consiste à faire correspondre les capacités de contrôle de l'équipement aux exigences spécifiques de votre matériau et de vos objectifs de production.

Tableau récapitulatif :

| Application | Type de machine principal | Caractéristiques clés |

|---|---|---|

| Traitement de minerai à grande échelle | Machine de frittage continue | Volume élevé, bande transporteuse, système d'allumage |

| Composants de précision (Métaux/Céramiques) | Four discontinu | Contrôle précis de la température et de l'atmosphère (inerte/vide) |

| Recherche en laboratoire et prototypage | Four à moufle/tubulaire | Polyvalent, petite échelle, bon pour les tests |

Besoin d'aide pour choisir le four de frittage parfait pour votre application ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à choisir un four qui offre le contrôle précis de la température et de l'atmosphère dont vos matériaux ont besoin, que ce soit pour la R&D ou la production.

Contactez-nous dès aujourd'hui pour discuter de vos exigences en matière de frittage et optimiser votre processus !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande transporteuse

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four rotatif continu scellé sous vide Four rotatif

- Four de frittage par plasma à étincelles Four SPS

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Qu'est-ce qu'une cornue dans le traitement thermique ? Obtenez une qualité de surface supérieure et un contrôle métallurgique

- Pourquoi les fours à vide ou les fours à atmosphère inerte de haute pureté sont-ils nécessaires pour assembler les métaux réfractaires ?

- Quel rôle joue un four de recuit sous vide de laboratoire dans le traitement des HEA ? Assurer la pureté et la stabilité de phase

- Quel est le principe et le processus de travail du traitement thermique ? Débloquez les propriétés métalliques souhaitées

- Comment un four de traitement thermique à haute température traite-t-il le zirconium et l'acier au carbone ? Optimiser les performances composites

- Un arc peut-il se produire dans le vide ? Découvrez les dangers cachés des systèmes à vide haute tension

- Quelles sont les fonctions spécifiques d'un four sous vide dans la préparation d'électrodes VRFB ? Améliorer les performances du papier carbone

- Quels sont les types de métaux d'apport pour le brasage ? Choisissez l'alliage adapté pour un joint solide et durable