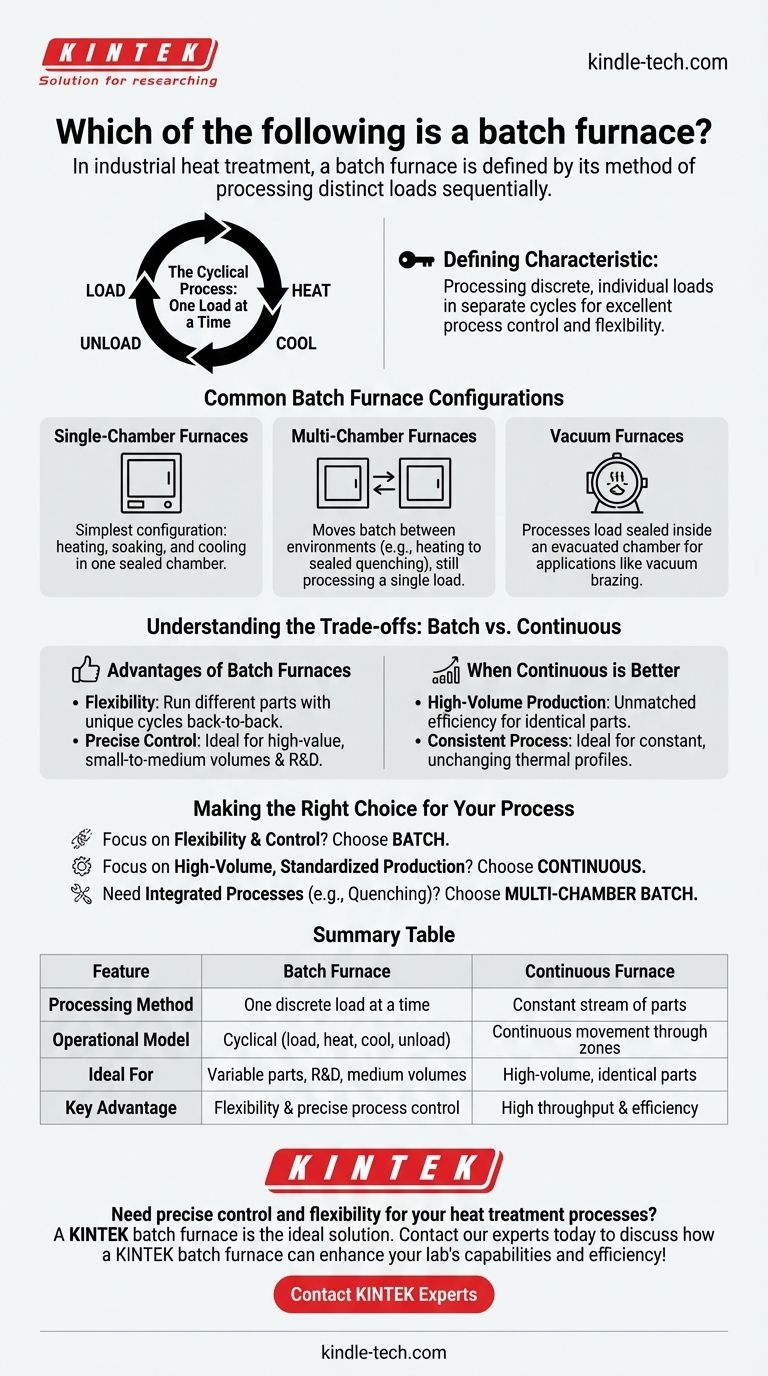

Dans le traitement thermique industriel, un four à soles est défini par sa méthode de traitement. C'est un four spécialement conçu pour traiter thermiquement une seule charge distincte, ou « lot », de matériau à la fois. Une fois qu'un cycle thermique complet est terminé sur cette charge, les pièces traitées sont retirées et un nouveau lot non traité est chargé pour recommencer le processus.

La caractéristique déterminante d'un four à soles n'est pas sa taille ou sa température, mais son modèle opérationnel : le traitement de charges discrètes et individuelles dans des cycles séparés. Cette approche offre un excellent contrôle du processus et une flexibilité pour les différents types de pièces et les exigences de traitement.

Le principe fondamental : une charge à la fois

Un four à soles fonctionne sur une base cyclique, ce qui est fondamentalement différent d'un four continu qui traite un flux constant de matériau.

Définir le « Lot » (Batch)

Un « lot » (batch) ou une « charge » est simplement un ensemble de pièces ou un seul grand composant qui est traité comme une unité cohésive. Cette unité entière est chargée dans le four, soumise à un profil thermique spécifique, puis déchargée ensemble.

Le processus cyclique

L'opération est séquentielle. Un cycle typique implique le chargement du matériau, l'exécution du programme de chauffage et de maintien prescrit, l'exécution d'une étape de refroidissement ou de trempe, et enfin le déchargement du lot terminé.

La distinction clé

Cette méthode contraste directement avec les fours continus, où les pièces se déplacent régulièrement à travers différentes zones de température sur un convoyeur ou une sole roulante. Dans un système continu, le processus est constant, pas cyclique.

Configurations courantes des fours à soles

Bien que le principe du « une charge à la fois » soit universel, les fours à soles se présentent sous diverses conceptions pour s'adapter aux différents processus.

Fours à chambre unique

C'est la configuration la plus simple, souvent un four de type boîte. L'ensemble du processus — chauffage, maintien et souvent refroidissement lent — se déroule à l'intérieur d'une seule chambre scellée avant que la porte ne soit ouverte pour le déchargement.

Fours à chambres multiples

Les processus plus complexes nécessitent de déplacer le lot entre différents environnements. Un four à trempe scellé, par exemple, possède une chambre de chauffage et une chambre de refroidissement ou de trempe intégrée.

Le lot est chauffé dans la première chambre, puis transféré mécaniquement dans la seconde pour un refroidissement rapide, le tout sans exposition à l'atmosphère extérieure. Même s'il comporte plusieurs étapes, il s'agit toujours d'un four à soles car il traite une seule charge discrète à travers cette séquence. On les appelle parfois fours semi-continus.

Fours sous vide

De nombreux fours sous vide sont également des systèmes discontinus. Une charge est scellée à l'intérieur d'une chambre, l'air est évacué et le cycle thermique est exécuté. Ceux-ci peuvent également être des conceptions à chambre simple ou double pour des processus tels que le brasage ou le durcissement sous vide.

Comprendre les compromis : Discontinu (Batch) vs Continu

Le choix entre un four discontinu et un four continu dépend entièrement des objectifs de production et de la nature des pièces traitées.

Avantages des fours à soles

L'avantage principal est la flexibilité. Vous pouvez exécuter des pièces complètement différentes avec des cycles thermiques uniques les unes après les autres. Cela offre un contrôle précis du processus sur chaque charge, ce qui le rend idéal pour les composants de grande valeur, les volumes de production faibles à moyens ou les applications de R&D.

Limites des fours à soles

Le traitement discontinu a généralement un débit global inférieur à celui d'un système continu. Il nécessite également plus de main-d'œuvre ou d'automatisation pour les étapes de chargement et de déchargement entre chaque cycle.

Quand le continu est meilleur

Les fours continus sont conçus pour la production à grand volume de pièces identiques ou très similaires. Ils offrent une efficacité et une cohérence inégalées lorsque le processus thermique ne change pas.

Faire le bon choix pour votre processus

La sélection du type de four correct est essentielle à la fois pour la qualité métallurgique et l'efficacité opérationnelle.

- Si votre objectif principal est la flexibilité et le contrôle précis : Un four à soles est le choix supérieur, car il vous permet d'adapter l'ensemble du cycle thermique à chaque charge spécifique de pièces variées.

- Si votre objectif principal est la production standardisée à haut volume : Un four continu est plus efficace, offrant un débit plus élevé en traitant un flux constant de pièces identiques avec un profil thermique unique et immuable.

- Si vous avez besoin de processus intégrés comme la trempe contrôlée : Un four à soles multi-chambres offre le contrôle du processus d'un système discontinu tout en intégrant de manière transparente plusieurs étapes thermiques.

En fin de compte, comprendre la distinction entre le traitement discontinu et continu est la première étape pour sélectionner la solution thermique la plus efficace et la plus performante pour vos objectifs de fabrication.

Tableau récapitulatif :

| Caractéristique | Four à soles (Batch) | Four continu |

|---|---|---|

| Méthode de traitement | Une charge discrète à la fois | Flux constant de pièces |

| Modèle opérationnel | Cyclique (charger, chauffer, refroidir, décharger) | Mouvement continu à travers les zones |

| Idéal pour | Pièces variables, R&D, volumes moyens | Pièces identiques à haut volume |

| Avantage clé | Flexibilité et contrôle précis du processus | Débit élevé et efficacité |

Vous avez besoin d'un contrôle précis et de flexibilité pour vos processus de traitement thermique ? Un four à soles KINTEK est la solution idéale pour traiter des composants de grande valeur, des projets de R&D ou des séries de production de volume moyen avec des exigences variables. Notre expertise en équipement de laboratoire garantit que vous obtenez un système adapté à vos besoins de cycle thermique spécifiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à soles KINTEK peut améliorer les capacités et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications