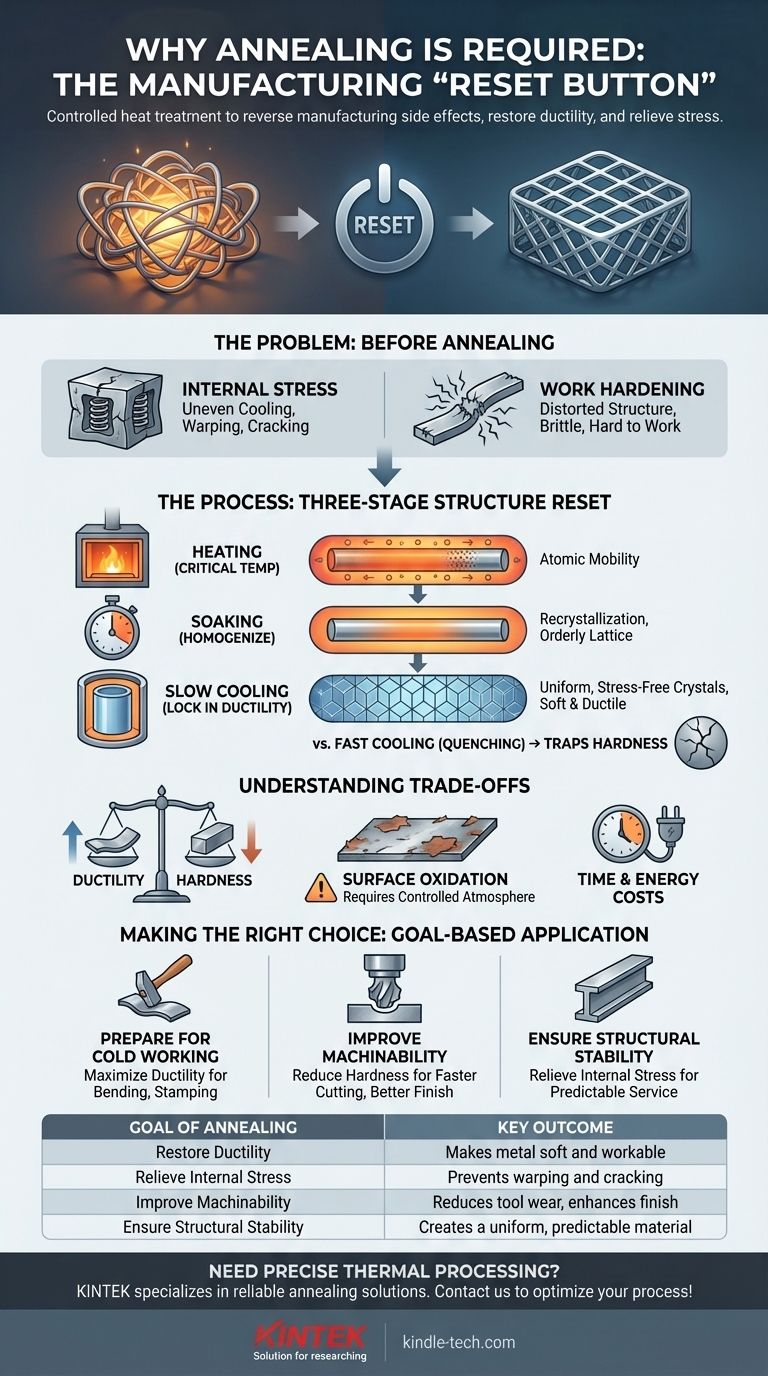

Fondamentalement, le processus de recuit est nécessaire pour inverser les effets secondaires négatifs de la fabrication. Des processus tels que la coulée, le forgeage ou le travail à froid peuvent laisser un métal dur, cassant et plein de contraintes internes. Le recuit est un traitement thermique contrôlé qui élimine systématiquement ces problèmes, réduisant la dureté, soulageant les contraintes et restaurant la ductilité pour rendre le matériau plus facile à travailler et plus stable.

Le recuit doit être compris non pas comme un processus de renforcement, mais comme un « bouton de réinitialisation » essentiel. Il sacrifie la dureté pour gagner en ductilité et soulager les contraintes internes, transformant un matériau cassant et imprévisible en un matériau uniforme et malléable.

Le Problème : Pourquoi les métaux doivent-ils être recuits ?

Avant qu'un métal ne soit recuit, il se trouve souvent dans un état difficile ou risqué à travailler. C'est une conséquence directe des étapes de fabrication précédentes.

L'impact des contraintes internes

Des processus tels que la coulée, le soudage ou le forgeage refroidissent de manière inégale, créant des zones microscopiques de tension et de compression au sein du matériau. Ces contraintes internes sont comme des ressorts étroitement enroulés cachés à l'intérieur du métal, ce qui peut entraîner une déformation ou une fissuration spontanée avec le temps ou lors de l'usinage ultérieur.

Le défi de l'écrouissage

Lorsqu'un métal est plié, étiré ou façonné à température ambiante (un processus appelé travail à froid), sa structure cristalline interne devient déformée et emmêlée. Cela rend le métal plus dur et plus résistant, mais aussi beaucoup plus cassant et sujet à la fracture si un travail supplémentaire est tenté.

L'Objectif : Restaurer la malléabilité

Le moteur principal du recuit est de rendre le matériau adapté à la prochaine étape de production. Un matériau dur et cassant est difficile à usiner, impossible à former et peu fiable en service. Le recuit restaure sa ductilité (la capacité de se déformer sans se rompre) et son usinabilité.

Comment le recuit réinitialise la structure du matériau

Le recuit est un processus précis en trois étapes conçu pour réorganiser systématiquement le réseau cristallin interne du métal, réparant ainsi efficacement les dommages causés par le travail précédent.

Étape 1 : Chauffage à une température critique

Le métal est chauffé dans un four à une température spécifique, qui est toujours inférieure à son point de fusion. Cette chaleur fournit l'énergie atomique nécessaire pour que la structure cristalline devienne mobile et commence à se corriger. Les différents alliages ont des températures de recuit optimales différentes.

Étape 2 : Maintien à température pour homogénéiser la structure

Le matériau est maintenu à cette température élevée pendant une période déterminée. Au cours de cette phase de « maintien », les atomes migrent vers un réseau plus ordonné et stable. Ce processus, connu sous le nom de recristallisation, élimine la majorité des défauts cristallins (dislocations) qui provoquent la dureté et la fragilité.

Étape 3 : Refroidissement lent pour fixer la ductilité

C'est l'étape la plus critique pour obtenir la douceur et la ductilité. Le matériau est refroidi très lentement, souvent en le laissant dans le four isolé pour refroidir sur de nombreuses heures. Cette vitesse lente permet la formation de cristaux grands, uniformes et sans contrainte, ce qui donne un état final doux et très ductile. Un refroidissement rapide (trempe), en revanche, piégerait une structure dure et cassante.

Comprendre les compromis pratiques

Bien qu'essentiel, le recuit n'est pas sans compromis. Comprendre ces compromis est essentiel pour utiliser le processus efficacement.

Le compromis principal : Dureté contre ductilité

Le recuit réduit fondamentalement la dureté et la résistance à la traction d'un matériau. Vous rendez intentionnellement le métal plus tendre. Si l'application finale nécessite une résistance élevée, un autre traitement thermique (comme la trempe et le revenu) peut être nécessaire une fois les opérations de formage et d'usinage terminées.

Le risque d'oxydation de surface

Chauffer les métaux à haute température en présence d'oxygène provoque la formation d'une couche de calamine ou d'oxyde à la surface. Pour éviter cela, le recuit est souvent effectué dans un four doté d'une atmosphère protectrice contrôlée (telle que l'azote ou l'argon) qui est chimiquement inerte.

Coûts de temps et d'énergie

Le recuit est un processus énergivore qui peut prendre de nombreuses heures du début à la fin. Les cycles de chauffage et de refroidissement lent mobilisent la capacité du four et consomment une énergie importante, ce qui augmente le coût global de fabrication d'un composant.

Faire le bon choix pour votre objectif

Le recuit n'est pas une solution unique, mais un outil pour atteindre un résultat spécifique. Vous devez l'appliquer en fonction de ce que vous devez faire ensuite avec le matériau.

- Si votre objectif principal est la préparation au travail à froid : Recuire pour maximiser la ductilité, permettant au métal d'être plié, estampé ou étiré en formes complexes sans se fracturer.

- Si votre objectif principal est d'améliorer l'usinabilité : Recuire pour réduire la dureté, ce qui entraîne moins d'usure des outils, des vitesses de coupe plus rapides et une meilleure finition de surface.

- Si votre objectif principal est d'assurer la stabilité structurelle : Recuire pour soulager les contraintes internes dues à la coulée ou au soudage, évitant les changements dimensionnels ou la défaillance en service.

En fin de compte, le recuit offre le contrôle nécessaire pour transformer un matériau contraint et cassant en une base prévisible et fiable pour votre produit final.

Tableau récapitulatif :

| Objectif du recuit | Résultat clé | Applications courantes |

|---|---|---|

| Restaurer la ductilité | Rend le métal tendre et malléable | Travail à froid, formage, pliage |

| Soulager les contraintes internes | Prévient la déformation et la fissuration | Après coulée, soudage ou usinage |

| Améliorer l'usinabilité | Réduit l'usure des outils, améliore la finition | Préparation avant usinage |

| Assurer la stabilité structurelle | Crée un matériau uniforme et prévisible | Composants critiques pour le service |

Besoin d'un traitement thermique précis pour vos matériaux ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables, offrant des solutions fiables pour toutes vos exigences de recuit et de traitement thermique. Notre expertise garantit que vos matériaux atteignent l'équilibre parfait entre ductilité et stabilité. Contactez-nous dès aujourd'hui pour optimiser votre processus de fabrication !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Qu'est-ce que le traitement thermique sous vide ? Obtenez un contrôle, une propreté et une qualité supérieurs

- Quelle est la structure d'un four sous vide ? Un guide de ses composants et fonctions essentiels

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr