Le contrôle de l'atmosphère est une exigence fondamentale dans le traitement thermique des alliages spéciaux car, à haute température, l'environnement gazeux interne du four n'est pas passif. Cette atmosphère devient un agent chimique très actif qui peut soit protéger l'alliage contre les dommages, comme l'oxydation, soit être utilisée intentionnellement pour modifier sa chimie de surface et obtenir des propriétés spécifiques telles qu'une dureté accrue.

Le principe fondamental à comprendre est que l'atmosphère du four est un ingrédient actif dans le processus de traitement thermique. Pour les alliages spéciaux coûteux et sensibles, le contrôle de cet environnement chimique est tout aussi critique que le contrôle de la température pour obtenir le résultat métallurgique souhaité.

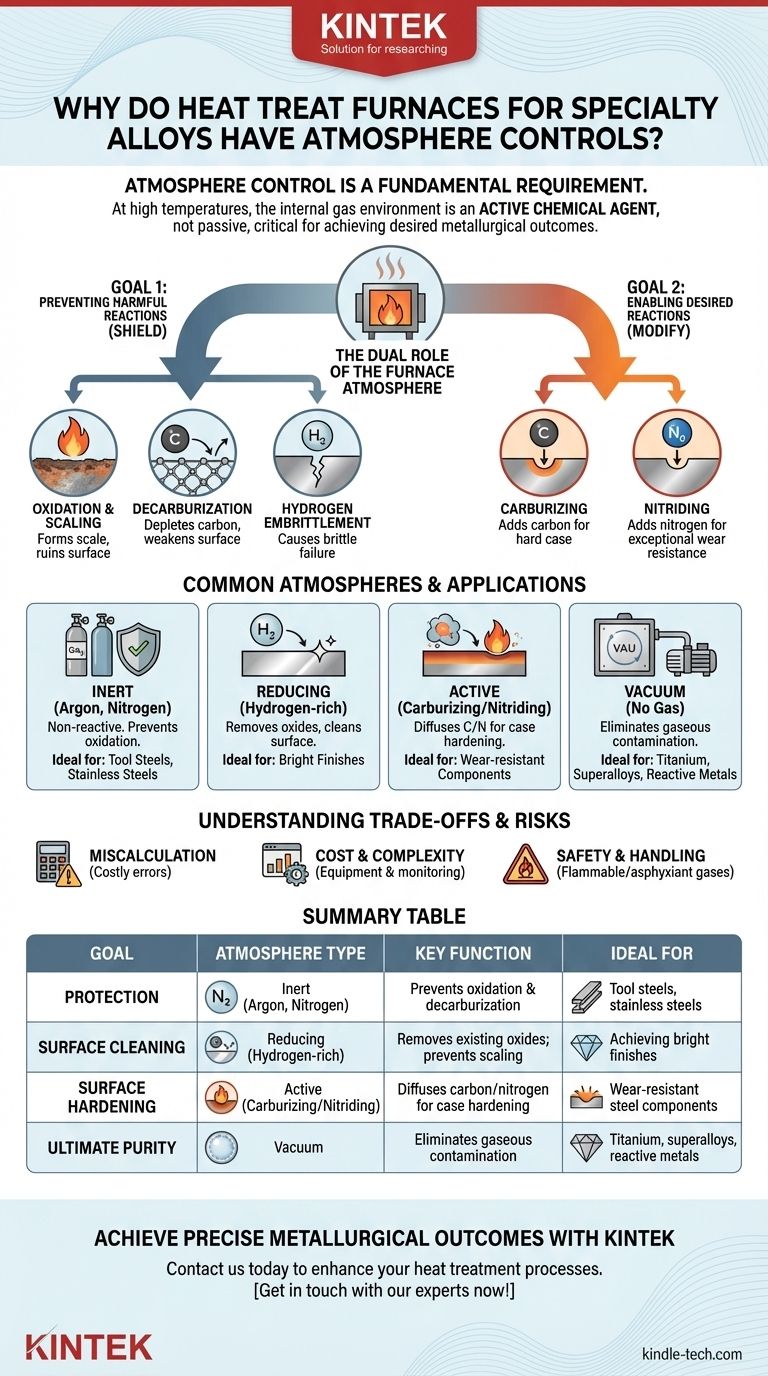

Le double rôle de l'atmosphère du four

Aux températures élevées requises pour le traitement thermique, les métaux sont très réactifs. Le gaz entourant la pièce — l'atmosphère — dicte les réactions chimiques qui se produiront à sa surface. Ce contrôle est exercé pour deux raisons principales : la protection et la modification.

Le premier objectif : prévenir les réactions nuisibles

La fonction la plus élémentaire du contrôle de l'atmosphère est de protéger l'alliage contre les changements chimiques indésirables qui dégradent ses propriétés.

Oxydation et Calamine : En présence d'oxygène (même celui de l'air ambiant), les surfaces métalliques chaudes s'oxyderont rapidement, formant une couche de calamine. Cela modifie les dimensions de la pièce, ruine l'état de surface et peut épuiser les éléments d'alliage critiques de la surface.

Décarburation : Pour les aciers à base de carbone, une atmosphère mal contrôlée peut en fait extraire les atomes de carbone de la surface de l'alliage. Cela laisse une couche externe molle et faible qui compromet gravement la résistance et la durée de vie en fatigue du matériau.

Fragilisation par l'hydrogène : Certaines atmosphères, en particulier celles avec une forte teneur en humidité, peuvent introduire de l'hydrogène atomique dans la structure cristalline de certains alliages. Cela peut entraîner une perte sévère de ductilité et une défaillance fragile prématurée sous contrainte.

Le deuxième objectif : permettre les réactions souhaitées

Au-delà de la simple protection, le contrôle de l'atmosphère permet la modification intentionnelle de la surface d'un alliage, un processus connu sous le nom de cémentation.

Carburation : Ce processus utilise une atmosphère riche en carbone (contenant généralement du monoxyde de carbone et des hydrocarbures) pour diffuser des atomes de carbone à la surface d'un acier à faible teneur en carbone. Le résultat est un alliage avec une surface dure et résistante à l'usure (la couche) et un intérieur résistant et ductile (le cœur).

Nitruation : De même, la nitruration utilise une atmosphère riche en azote (souvent issue de l'ammoniac dissocié) pour diffuser de l'azote à la surface. Cela forme des composés nitrures extrêmement durs, créant une résistance à l'usure et une dureté de surface exceptionnelles.

Atmosphères courantes et leurs applications

Le choix de l'atmosphère dépend entièrement de l'alliage traité et du résultat souhaité.

Atmosphères inertes

Des gaz comme l'Argon et l'Azote sont utilisés pour créer un environnement non réactif. Leur objectif est purement protecteur, déplaçant l'oxygène pour prévenir l'oxydation et la décarburation. Ceci est courant pour les aciers à outils et les aciers inoxydables où la préservation de la chimie existante est le seul objectif.

Atmosphères réductrices

Les atmosphères riches en Hydrogène et en Monoxyde de Carbone sont considérées comme « réductrices ». Non seulement elles préviennent l'oxydation, mais elles peuvent réagir activement avec et éliminer (ou « réduire ») les légers oxydes de surface qui pourraient déjà être présents sur la pièce.

Atmosphères actives (de carburation)

Généré par la réaction de l'air et d'un gaz hydrocarboné, le gaz endothermique est une atmosphère active courante. Il est soigneusement équilibré pour avoir un « potentiel de carbone » spécifique, lui permettant d'ajouter une quantité précise de carbone à la surface de l'acier pour la cémentation.

Vide

Un four sous vide réalise le contrôle de l'atmosphère en l'éliminant complètement. Le pompage de la chambre jusqu'à un vide quasi parfait offre la protection ultime contre les impuretés gazeuses, ce qui le rend idéal pour les matériaux très réactifs comme le titane, les métaux réfractaires et les superalliages à base de nickel.

Comprendre les compromis et les risques

Bien qu'essentiel, la mise en œuvre du contrôle de l'atmosphère introduit ses propres complexités et points de défaillance potentiels.

La conséquence d'un mauvais calcul

Le risque le plus important est de se tromper sur la chimie de l'atmosphère. Une atmosphère censée être protectrice peut devenir décarburante si son potentiel de carbone est inférieur à celui de l'acier, ruinant les pièces. Cela peut être une erreur coûteuse avec les alliages spéciaux.

Coût et complexité

La génération et la surveillance de mélanges de gaz spécifiques nécessitent un investissement important en équipement. Cela comprend des générateurs de gaz, des débitmètres et des capteurs sophistiqués (tels que des sondes à oxygène et des analyseurs de point de rosée) pour garantir que l'atmosphère reste dans des spécifications strictes tout au long du cycle de chauffage.

Sécurité et manipulation

De nombreuses atmosphères contrôlées impliquent des gaz qui sont soit inflammables (hydrogène, monoxyde de carbone, gaz naturel) soit des asphyxiants (azote, argon). Des protocoles de sécurité, une ventilation et une surveillance appropriées sont essentiels pour un fonctionnement sûr du four.

Faire le bon choix pour votre objectif

La sélection d'une atmosphère de four est une fonction directe de votre matériau et de votre objectif d'ingénierie.

- Si votre objectif principal est une protection maximale pour les alliages très réactifs (par exemple, titane, superalliages) : Un four sous vide est le choix supérieur pour éviter toute contamination gazeuse.

- Si votre objectif principal est de créer une surface dure et résistante à l'usure sur l'acier : Vous avez besoin d'une atmosphère active pour la carburation ou la nitruration afin d'ajouter les éléments nécessaires.

- Si votre objectif principal est de prévenir la formation de calamine et la décarburation sur les aciers à outils : Une atmosphère inerte d'azote ou d'argon offre une protection efficace et fiable.

- Si votre objectif principal est un fini propre et brillant sur les aciers courants : Une atmosphère réductrice contenant de l'hydrogène empêchera l'oxydation et aidera à nettoyer la surface de la pièce.

En fin de compte, maîtriser le contrôle de l'atmosphère est ce qui transforme une simple opération de chauffage en un processus de fabrication précis et répétable.

Tableau récapitulatif :

| Objectif | Type d'atmosphère | Fonction clé | Idéal pour |

|---|---|---|---|

| Protection | Inerte (Argon, Azote) | Prévient l'oxydation et la décarburation | Aciers à outils, aciers inoxydables |

| Nettoyage de surface | Réductrice (riche en hydrogène) | Élimine les oxydes existants ; prévient la formation de calamine | Obtention de finitions brillantes |

| Durcissement de surface | Active (Carburation/Nitruation) | Diffuse le carbone/azote pour la cémentation | Composants en acier résistants à l'usure |

| Pureté ultime | Vide | Élimine la contamination gazeuse | Titane, superalliages, métaux réactifs |

Obtenez des résultats métallurgiques précis pour vos alliages spéciaux avec KINTEK.

Votre processus de traitement thermique n'est aussi bon que l'environnement que vous créez. Que vous ayez besoin de protéger des composants de grande valeur contre l'oxydation, d'effectuer une cémentation précise ou de travailler avec des matériaux très réactifs comme le titane, la bonne atmosphère de four est essentielle.

KINTEK se spécialise dans l'équipement de laboratoire et les consommables, fournissant des solutions fiables pour tous vos besoins de laboratoire. Notre expertise garantit que vous disposez des bons outils pour contrôler avec précision l'atmosphère de votre four, sauvegardant ainsi les propriétés de vos matériaux et obtenant des résultats répétables et de haute qualité.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nos solutions peuvent améliorer vos processus de traitement thermique.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi un four à atmosphère d'hydrogène est-il nécessaire pour le composite W-Cu ? Obtenez une infiltration et une densité supérieures

- Quand auriez-vous besoin d'utiliser une atmosphère contrôlée ? Prévenir la contamination et contrôler les réactions

- Pourquoi un four industriel avec contrôle d'atmosphère à l'hydrogène est-il nécessaire pour le pré-frittage des matériaux Fe-Cr-Al ?

- À quoi servent les fours à hydrogène ? Atteignez pureté et rapidité dans le traitement à haute température

- Quels sont les effets de l'hydrogène (H2) dans un environnement de four contrôlé ? Maîtriser la réduction et les risques