Dans le dépôt de couches minces, le vide n'est pas seulement une condition passive ; c'est un outil actif et essentiel. Un vide est nécessaire pour éliminer les molécules de gaz indésirables – comme l'oxygène, l'azote et la vapeur d'eau – de la chambre de dépôt. Sans cela, ces particules atmosphériques entreraient en collision avec le matériau déposé, le dispersant de manière aléatoire et contaminant chimiquement le film final, compromettant ainsi son intégrité structurelle et sa pureté.

Le but fondamental du vide dans le dépôt de couches minces est de créer un environnement contrôlé et ultra-propre. Cela garantit que les atomes du matériau source peuvent voyager sans entrave vers le substrat et que le film résultant est composé uniquement du matériau souhaité, exempt d'impuretés.

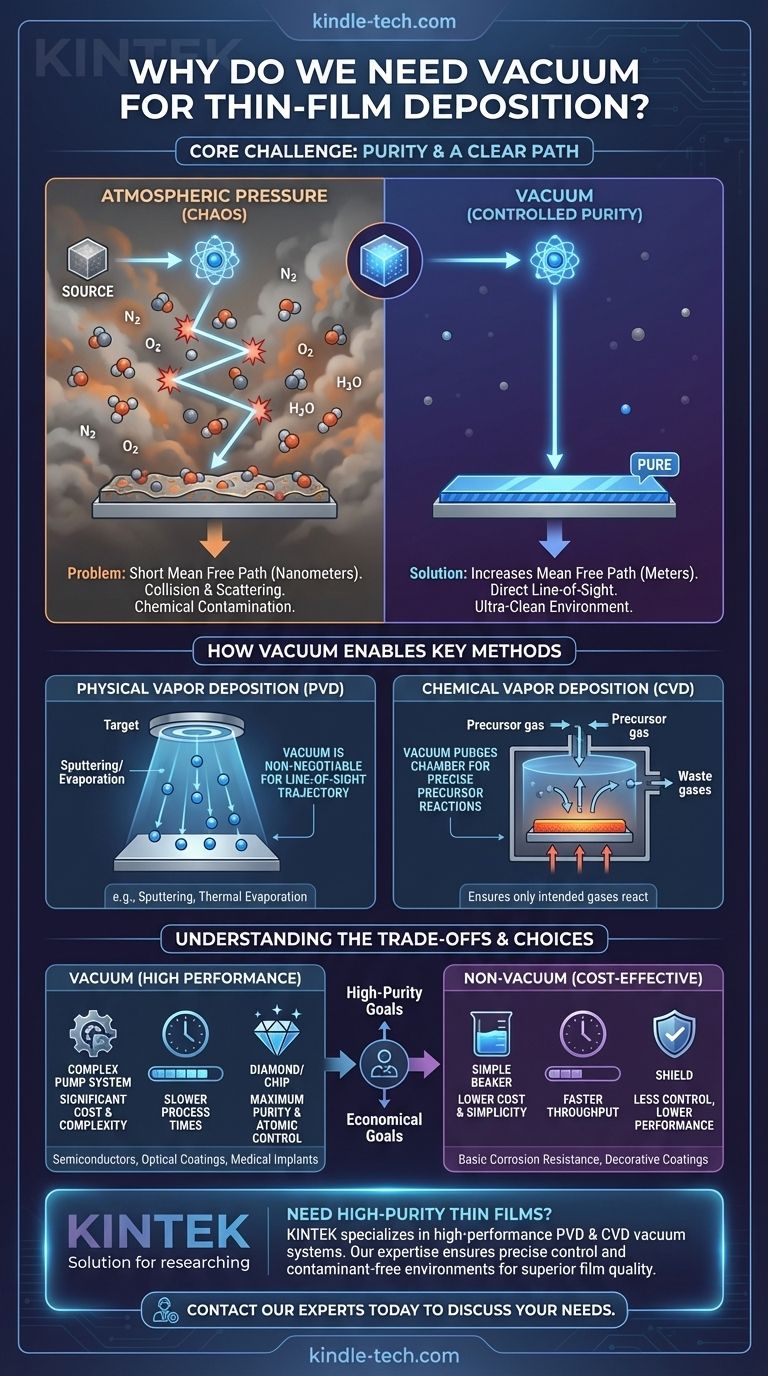

Le défi principal : Pureté et chemin dégagé

Pour comprendre la nécessité du vide, nous devons d'abord apprécier l'échelle microscopique du dépôt de couches minces. Le processus consiste essentiellement à construire une nouvelle surface, une couche atomique à la fois.

Le problème du libre parcours moyen

À la pression atmosphérique normale, un atome de gaz ne peut parcourir que quelques dizaines de nanomètres avant d'entrer en collision avec un autre atome de gaz. Cette distance est connue sous le nom de libre parcours moyen.

Pour le dépôt de couches minces, où le matériau source peut se trouver à plusieurs centimètres du substrat, c'est un problème critique. Dans l'air, un atome quittant la source serait dévié de sa trajectoire presque immédiatement, l'empêchant d'atteindre sa destination de manière contrôlée.

En créant un vide, nous réduisons drastiquement le nombre de molécules de gaz dans la chambre. Cela augmente le libre parcours moyen de quelques nanomètres à plusieurs mètres, permettant aux atomes de dépôt de voyager en ligne droite et prévisible de la source au substrat.

La menace de la contamination chimique

L'air atmosphérique est réactif. Des gaz comme l'oxygène et la vapeur d'eau réagiront facilement avec la plupart des matériaux, surtout aux températures élevées souvent utilisées lors du dépôt.

Si ces gaz réactifs sont présents, ils s'incorporeront dans le film en croissance, créant des composés indésirables comme les oxydes. Cette contamination peut modifier considérablement les propriétés souhaitées du film, telles que sa conductivité électrique, sa transparence optique ou sa dureté.

Un vide élimine ces contaminants, garantissant que la chimie du film est pure et précisément contrôlée.

Comment le vide permet les méthodes de dépôt clés

Différentes techniques de dépôt s'appuient sur le vide pour des raisons légèrement différentes, mais les principes sous-jacents d'un chemin dégagé et d'une grande pureté restent constants.

Pour le dépôt physique en phase vapeur (PVD)

Les méthodes PVD comme la pulvérisation cathodique ou l'évaporation thermique impliquent le délogement physique d'atomes d'un matériau source (la "cible") et leur déplacement pour recouvrir un substrat.

Ces méthodes dépendent fondamentalement d'une trajectoire en "ligne de mire". Le vide est non négociable car il fournit le chemin clair et dégagé nécessaire aux atomes pour voyager directement de la cible au substrat.

Pour le dépôt chimique en phase vapeur (CVD)

Le CVD fonctionne en introduisant des gaz précurseurs spécifiques dans une chambre, qui réagissent ensuite sur un substrat chauffé pour former le film désiré.

Bien qu'il puisse sembler contre-intuitif d'utiliser un vide alors que l'on va réintroduire des gaz, l'étape initiale de vide est cruciale. Elle purge la chambre de tous les gaz atmosphériques indésirables. Cela garantit que les seules molécules présentes sont les gaz précurseurs précis requis pour la réaction chimique prévue, conduisant à un film d'une pureté extrêmement élevée.

Comprendre les compromis

Bien qu'essentielle pour les films haute performance, la mise en œuvre d'un environnement sous vide n'est pas sans défis. C'est un choix d'ingénierie délibéré avec des implications significatives.

Coût et complexité significatifs

La création et le maintien d'un vide poussé nécessitent un équipement spécialisé et coûteux. Cela comprend des chambres à vide robustes, une série de pompes (par exemple, des pompes à vide primaire et des pompes turbomoléculaires) et des jauges précises pour surveiller la pression.

Cette complexité ajoute un coût significatif et exige une expertise spécialisée pour l'exploitation et la maintenance.

Temps de processus plus lents

Le pompage d'une chambre jusqu'au niveau de vide requis prend du temps. Ce cycle de "pompage" peut être un goulot d'étranglement dans un processus de fabrication, limitant le débit et l'évolutivité par rapport aux processus qui fonctionnent à pression atmosphérique.

L'alternative : Méthodes sans vide

Il est important de reconnaître que tous les dépôts de couches minces ne nécessitent pas de vide. Des méthodes comme le dépôt chimique en bain ou l'électrodéposition fonctionnent en solution liquide à pression atmosphérique normale.

Ces méthodes sont souvent plus simples et moins chères, mais offrent beaucoup moins de contrôle sur la pureté, l'uniformité et la structure du film. Elles conviennent aux applications où la performance absolue d'un film déposé sous vide n'est pas requise.

Faire le bon choix pour votre objectif

La décision d'utiliser un vide est directement liée à la qualité et aux performances requises du film mince final.

- Si votre objectif principal est une pureté et des performances maximales (par exemple, semi-conducteurs, revêtements optiques, implants médicaux) : Un processus basé sur le vide comme le PVD ou le CVD est non négociable pour atteindre le contrôle au niveau atomique requis.

- Si votre objectif principal est une protection de surface rentable (par exemple, résistance de base à la corrosion ou revêtements décoratifs) : Une méthode sans vide comme le dépôt chimique en bain ou l'électrodéposition peut être un choix plus pratique et économique.

En fin de compte, choisir un processus sous vide est un engagement à contrôler l'environnement de dépôt au niveau le plus fondamental, permettant la création de matériaux avancés qu'il serait impossible de former dans toute autre condition.

Tableau récapitulatif :

| Rôle clé du vide | Avantage |

|---|---|

| Augmente le libre parcours moyen | Permet aux atomes de voyager directement de la source au substrat |

| Prévient la contamination chimique | Élimine les gaz réactifs (O₂, H₂O) pour une chimie de film pure |

| Permet le dépôt en ligne de mire | Critique pour les méthodes PVD comme la pulvérisation et l'évaporation |

| Contrôle l'environnement de réaction | Essentiel pour le CVD afin de garantir que seuls les gaz précurseurs prévus réagissent |

Besoin de réaliser des films minces de haute pureté pour votre recherche ou votre production ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de vide pour les processus PVD et CVD. Notre expertise vous assure le contrôle précis et l'environnement sans contaminants nécessaires pour une qualité de film supérieure dans les semi-conducteurs, l'optique et les matériaux avancés.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de dépôt de couches minces et trouver la solution de vide parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température