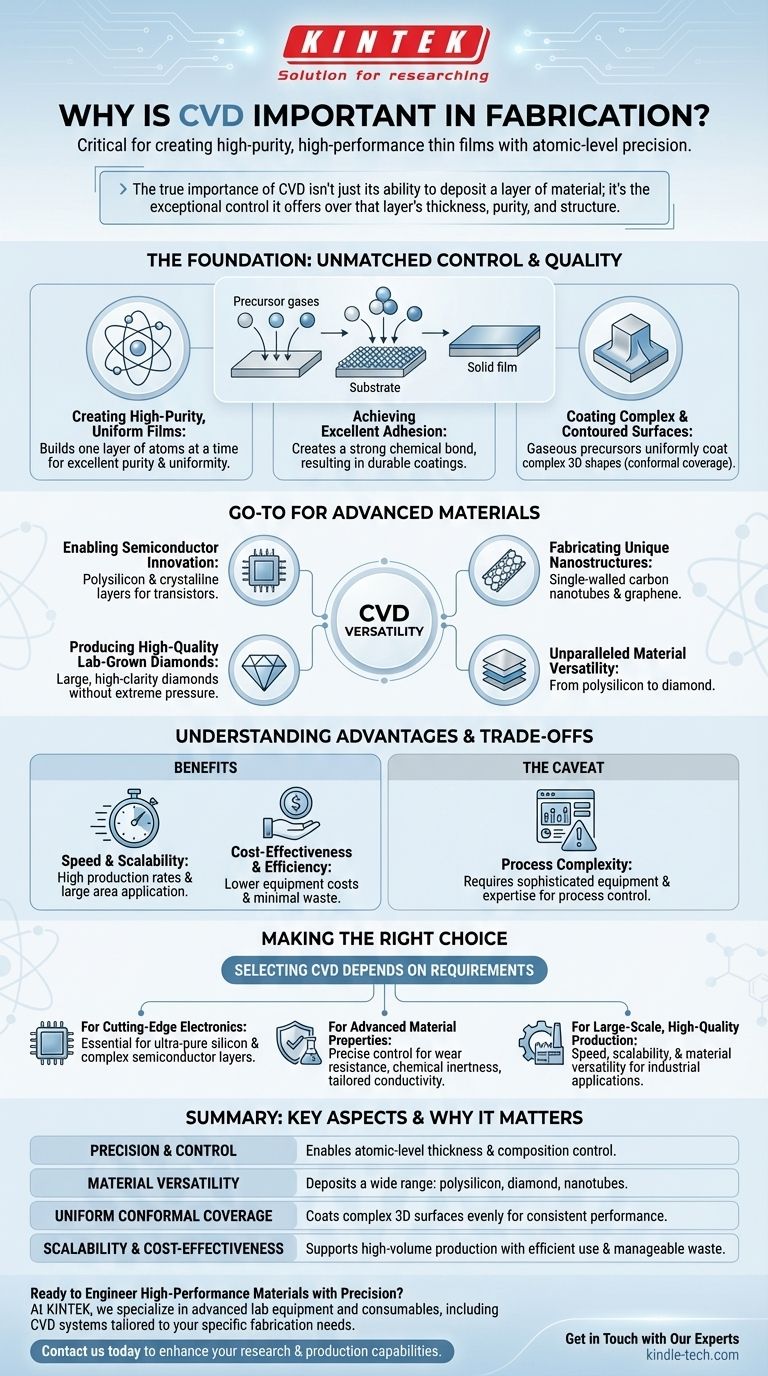

En bref, le dépôt chimique en phase vapeur (CVD) est essentiel à la fabrication moderne car il constitue une méthode inégalée pour créer des couches minces de haute pureté et haute performance avec une précision au niveau atomique. Cette capacité est fondamentale pour la fabrication des technologies les plus avancées, des microprocesseurs de nos ordinateurs aux revêtements protecteurs sur les équipements industriels.

La véritable importance du CVD n'est pas seulement sa capacité à déposer une couche de matériau ; c'est le contrôle exceptionnel qu'il offre sur l'épaisseur, la pureté et la structure de cette couche. Ce contrôle nous permet d'ingénier des matériaux avec des propriétés spécifiques et sur mesure qui seraient impossibles à obtenir par d'autres moyens.

Le fondement du CVD : Contrôle et qualité inégalés

La puissance du CVD provient de son processus unique, où des gaz précurseurs réagissent sur une surface de substrat pour former un film solide. Cette approche ascendante est la clé de sa précision et de sa qualité.

Création de films uniformes et de haute pureté

Le CVD construit les matériaux couche par couche d'atomes. Il en résulte des films avec une excellente pureté et uniformité sur toute une surface, ce qui est essentiel pour des performances prévisibles dans des applications sensibles comme l'électronique.

Obtention d'une excellente adhérence

Étant donné que le film est formé par des réactions chimiques directement sur le substrat, il crée une liaison chimique solide. Il en résulte des revêtements avec une excellente adhérence qui sont bien plus durables que les simples revêtements physiques.

Revêtement de surfaces complexes et profilées

La nature gazeuse des précurseurs permet au CVD de revêtir uniformément des formes complexes et tridimensionnelles. Ce « revêtement conforme » garantit que même les composants complexes ou non plats reçoivent une couche protectrice cohérente.

Pourquoi le CVD est un choix privilégié pour les matériaux avancés

Le CVD n'est pas une technique unique, mais une plateforme polyvalente adaptable à une énorme gamme de matériaux et d'applications, ce qui la rend indispensable à l'innovation.

Polyvalence des matériaux inégalée

Le processus peut être utilisé pour fabriquer une vaste gamme de matériaux. Cela comprend des éléments fondamentaux comme le polysilicium, des nanostructures complexes comme les nanotubes de carbone, et des matériaux ultra-durs comme le diamant.

Favoriser l'innovation dans les semi-conducteurs

L'industrie électronique dépend fortement du CVD. C'est la norme pour déposer le polysilicium et les couches cristallines complexes qui forment la base des transistors et des circuits intégrés. Des techniques spécialisées comme le MOCVD sont essentielles pour les wafers semi-conducteurs modernes.

Fabrication de nanostructures uniques

Le CVD est une méthode rapide et efficace pour produire des nanostructures avancées. Il permet la production à l'échelle industrielle de nanotubes de carbone à paroi simple et la création de matériaux comme le graphène, une feuille de carbone d'une épaisseur d'un seul atome aux propriétés remarquables.

Production de diamants de laboratoire de haute qualité

La méthode CVD permet la croissance de diamants grands et de haute clarté sur divers substrats. Elle y parvient sans les pressions extrêmes requises par d'autres méthodes, résultant souvent en des diamants avec une clarté supérieure et moins d'inclusions métalliques.

Comprendre les avantages pratiques et les compromis

Bien que puissant, le choix d'une méthode de fabrication nécessite de comprendre ses avantages opérationnels et ses limites.

L'avantage de la vitesse et de l'évolutivité

Comparé à de nombreuses autres techniques de nanofabrication, le CVD est un processus rapide et évolutif. Il facilite des cadences de production élevées et peut être appliqué sur de grandes surfaces, le rendant commercialement viable pour tout, des panneaux solaires aux revêtements d'outils.

Rentabilité et efficacité

Pour de nombreuses applications, le CVD est une solution rentable. Les coûts d'équipement peuvent être inférieurs à ceux des technologies concurrentes à haute pression, et le processus génère peu de déchets car la plupart des sous-produits sont des gaz facilement gérables.

La mise en garde : Complexité du processus

Le principal compromis pour la polyvalence et la précision du CVD est la complexité du contrôle du processus. La gestion des gaz précurseurs, des températures de réaction élevées et des conditions de vide nécessite un équipement sophistiqué et une expertise pour garantir des résultats répétables et de haute qualité.

Faire le bon choix pour votre application

La sélection du CVD dépend entièrement de votre matériau et de vos exigences de performance. Ce n'est pas toujours la solution la plus simple, mais c'est souvent la meilleure.

- Si votre objectif principal est l'électronique de pointe : Le CVD est essentiel pour déposer les couches de silicium ultra-pures et les couches semi-conductrices complexes exigées par les puces modernes.

- Si votre objectif principal est les propriétés des matériaux avancés : Le CVD offre un contrôle précis de la composition du film pour les applications nécessitant une résistance à l'usure extrême, une inertie chimique ou une conductivité électrique sur mesure.

- Si votre objectif principal est la production à grande échelle et de haute qualité : La vitesse, l'évolutivité et la polyvalence des matériaux du CVD en font un choix de premier plan pour les applications industrielles, des composants aérospatiaux à la synthèse de diamants.

En fin de compte, l'importance du CVD réside dans sa capacité unique à traduire des conceptions au niveau atomique en matériaux tangibles et performants à l'échelle.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important |

|---|---|

| Précision et contrôle | Permet un contrôle de l'épaisseur et de la composition au niveau atomique pour des propriétés matérielles sur mesure. |

| Polyvalence des matériaux | Dépose une large gamme de matériaux, du polysilicium au diamant et aux nanotubes de carbone. |

| Revêtement conforme uniforme | Revêt uniformément les surfaces 3D complexes, assurant des performances cohérentes sur des composants complexes. |

| Évolutivité et rentabilité | Soutient la production à grand volume avec une utilisation efficace des précurseurs et des déchets gérables. |

Prêt à concevoir des matériaux haute performance avec précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables, y compris des systèmes CVD adaptés à vos besoins de fabrication spécifiques. Que vous développiez des semi-conducteurs de nouvelle génération, créiez des revêtements protecteurs durables ou synthétisiez des nanomatériaux avancés, notre expertise garantit que vous obtenez la pureté, l'adhérence et l'uniformité essentielles au succès.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de recherche et de production. Construisons ensemble l'avenir de la science des matériaux.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision