Développement historique et adoption industrielle

Historique

L'évolution de la technologie du traitement thermique des métaux s'étend sur des millénaires, les premières applications remontant aux civilisations anciennes. Des techniques telles que le recuit, la trempe, le revenu et la normalisation des métaux faisaient partie intégrante de la fabrication d'armes anciennes en Chine, témoignant de la maîtrise précoce de ces procédés.

| Technique | Description de la technique | Application ancienne |

|---|---|---|

| Recuit | Ramollissement des métaux pour améliorer la ductilité et réduire les contraintes internes. | Utilisé pour rendre les armes plus malléables et leur permettre de réaliser des dessins complexes. |

| Trempe | Refroidissement rapide des métaux pour en augmenter la dureté. | Utilisé pour améliorer la durabilité et le tranchant des lames. |

| Trempe | Réchauffer les métaux trempés pour réduire la fragilité et améliorer la ténacité. | Utilisé pour équilibrer la dureté et la ténacité des composants d'armes. |

| Normalisation | Chauffer et refroidir les métaux pour affiner leur structure granulaire. | Utilisé pour améliorer la qualité générale et l'uniformité des pièces métalliques. |

Ces techniques fondamentales ont jeté les bases de méthodes de traitement thermique plus avancées, y compris les procédés modernes de traitement thermique sous vide qui sont aujourd'hui répandus dans les applications industrielles. Le passage des pratiques anciennes à la technologie du vide contemporaine souligne l'évolution et l'innovation continues dans le traitement des métaux, motivées par la nécessité d'améliorer les propriétés des matériaux et l'efficacité.

Introduction du traitement thermique sous vide

L'avènement du traitement thermique sous vide remonte à 1927, lorsque les États-Unis ont introduit le premier four de traitement thermique sous vide de type VAC-10. Ce four a marqué une étape importante dans l'évolution de la technologie du traitement thermique, la propulsant dans une nouvelle ère de précision et de contrôle. Le développement du traitement thermique sous vide n'était pas simplement une avancée technologique, mais une réponse stratégique aux demandes croissantes de diverses industries. Dans des régions comme Taïwan, l'industrialisation rapide et le besoin urgent de composants métalliques de haute qualité ont accéléré l'adoption et le perfectionnement des technologies de traitement thermique sous vide.

La montée en puissance du traitement thermique sous vide a véritablement commencé dans les années 1960 et 1970, sous l'impulsion de la demande du marché et des progrès de la technologie du graphite. Cette période a vu l'intégration des fours à vide dans des secteurs critiques tels que l'aérospatiale, l'automobile, la médecine et l'outillage, où la précision et l'intégrité des matériaux sont primordiales. Le four sous vide, avec sa capacité à créer un environnement thermique contrôlé dépourvu de contaminants atmosphériques, est devenu indispensable pour améliorer les propriétés des métaux et des alliages.

L'environnement de travail du traitement thermique sous vide se caractérise par sa capacité à éliminer l'oxydation, la décarburation et d'autres imperfections de surface qui sont courantes dans les méthodes de traitement thermique conventionnelles. Cette capacité garantit que les matériaux traités conservent leur intégrité structurelle et leur finition de surface, ce qui fait du traitement thermique sous vide une méthode privilégiée pour les industries nécessitant des composants de haute précision.

En outre, les principes qui sous-tendent le traitement thermique sous vide, tels que le dégazage, le dégraissage et l'élimination de la rouille superficielle, permettent d'obtenir une surface plus propre et plus brillante sur les pièces traitées. Les gaz dissous dans le métal sont facilement expulsés, ce qui permet d'affiner et d'uniformiser la structure du grain. Cela permet non seulement d'améliorer les propriétés mécaniques du matériau, mais aussi de simplifier les processus de post-traitement, tels que l'élimination du décapage ou du sablage, ce qui raccourcit le cycle de production global et améliore la qualité du produit.

En résumé, l'introduction du traitement thermique sous vide dans les années 1920 a jeté les bases d'une technologie qui allait révolutionner l'industrie du traitement thermique, en particulier dans des régions comme Taïwan où les exigences industrielles nécessitaient des avancées technologiques rapides. Les développements ultérieurs dans les années 1960 et 1970 ont cimenté le rôle du traitement thermique sous vide en tant que pierre angulaire de la fabrication avancée et du traitement des matériaux.

Techniques et avantages

Recuit sous vide

Le recuit sous vide, souvent appelé "recuit brillant", est un processus qui se déroule en l'absence d'atmosphère, généralement sous vide ou dans une atmosphère à pression partielle de gaz inertes tels que l'azote ou l'argon, et parfois de gaz réactifs tels que l'hydrogène. Cette méthode est particulièrement appréciée pour sa capacité à produire des surfaces exceptionnellement propres et brillantes sur les pièces métalliques. L'environnement sous vide facilite le dégazage, le dégraissage et l'élimination de la rouille, garantissant que tous les gaz dissous dans le métal sont facilement évacués, ce qui permet d'obtenir une finition de surface impeccable.

Après un traitement sous pression, les grains de métal sont souvent déformés. Le recuit sous vide restaure ces grains et favorise la formation de nouveaux grains uniformément affinés, améliorant ainsi les propriétés mécaniques globales du matériau. Ce processus permet non seulement d'affiner la microstructure, mais aussi d'éliminer les contraintes résiduelles, ce qui améliore l'allongement et la plasticité du matériau.

L'un des principaux avantages du recuit sous vide est l'absence de traces de lubrifiant à la surface du matériau après le traitement. Cet état de surface sec permet un placage direct sans nécessiter de procédés de nettoyage supplémentaires tels que le décapage ou le sablage. Par conséquent, le recuit sous vide permet de rationaliser le processus de production, de réduire les coûts et d'améliorer la qualité globale du produit final.

| Avantages | Description de l'avantage |

|---|---|

| Qualité de la surface | Produit des surfaces propres et brillantes en éliminant les gaz et les impuretés. |

| Microstructure | Restaure et affine la structure des grains, améliorant ainsi les propriétés mécaniques. |

| Efficacité du processus | Élimine la nécessité d'un nettoyage post-traitement, ce qui raccourcit le processus. |

| Qualité du produit | Améliore la qualité globale du produit en garantissant une surface impeccable. |

Trempe sous vide

La trempe sous vide est un procédé sophistiqué conçu pour améliorer la qualité et la durabilité des composants métalliques, en se concentrant particulièrement sur la couche superficielle. Cette technique est particulièrement bénéfique pour l'acier à outils, car elle permet de répondre à des exigences strictes en matière de dureté tout en conservant une excellente finition de surface. Le processus se traduit par une déformation minimale, une distribution uniforme de la dureté et une durée de vie prolongée, tout en simplifiant le post-traitement et en raccourcissant les cycles de production.

L'une des principales caractéristiques de la trempe sous vide est l'éclat de surface qu'elle confère aux pièces métalliques. Ce résultat est obtenu parce que la surface du métal reste exempte de films d'oxyde et d'impuretés d'huile, qui sont généralement volatilisés au cours du processus. Par conséquent, les pièces métalliques présentent une surface brillante et réfléchissante, ce qui constitue un avantage esthétique et fonctionnel important.

Le processus de trempe lui-même se déroule dans un environnement sous vide contrôlé, en utilisant des gaz tels que l'azote hydrogéné ou l'azote pur pour éviter toute interaction atmosphérique avec le métal. Le matériau est chauffé à une température critique de changement de phase, maintenu pendant le temps de transformation nécessaire, puis rapidement refroidi pour piéger les éléments diffusés à haute température dans la structure cristalline. Cette distribution d'éléments piégés crée des contraintes internes qui améliorent les propriétés mécaniques de la pièce trempée, telles qu'une solidité et une résistance à l'usure accrues.

En outre, la trempe sous vide offre un avantage certain en termes de prévention de l'oxydation et de la décarburation. Les aciers à outils fortement alliés, qui nécessitent des températures de trempe et de chauffage élevées, peuvent subir une carburation superficielle dans des conditions de vide. Cela crée une fine couche de matériau cémenté, ce qui permet d'obtenir une dureté plus élevée et plus uniforme par rapport aux méthodes de trempe conventionnelles. L'absence de points faibles garantit l'intégrité structurelle et les performances des composants métalliques.

L'effet de dégazage du chauffage sous vide est un autre avantage essentiel, car il améliore considérablement la solidité du matériau, sa résistance à l'usure, ses propriétés anti-grippage et sa résistance à la fatigue. Les rapports indiquent que la durée de vie moyenne des moules peut être augmentée de plus de 30 %, voire quadruplée dans certains cas.

En résumé, la trempe sous vide améliore non seulement les propriétés mécaniques et esthétiques des pièces métalliques, mais offre également un processus de production rationalisé et efficace, ce qui en fait un choix privilégié dans les industries modernes de transformation des métaux.

Trempe gazeuse haute pression sous vide

La trempe gazeuse sous vide et haute pression est un procédé de traitement thermique sophistiqué dans lequel les pièces sont d'abord chauffées sous vide, puis refroidies à haute pression à l'aide d'un gaz de refroidissement à haut débit. Cette méthode améliore considérablement la dureté superficielle des matériaux traités, ce qui en fait un choix privilégié pour les industries exigeant précision et durabilité.

Comparée aux méthodes de trempe traditionnelles telles que la trempe au gaz, la trempe à l'huile et la trempe en bain de sel, la trempe au gaz sous vide et à haute pression offre plusieurs avantages distincts :

-

Qualité de surface supérieure: L'absence d'oxydation et d'augmentation du carbone garantit que les pièces conservent une finition de surface immaculée, exempte de toute décoloration ou impureté.

-

Trempe uniforme: Le processus garantit une excellente uniformité dans l'effet de trempe, ce qui entraîne une déformation minimale de la pièce. Cette uniformité est cruciale pour le maintien de la précision dimensionnelle des composants.

-

Intensité de trempe contrôlable: La vitesse de refroidissement peut être réglée avec précision, ce qui permet une plus grande flexibilité dans l'adaptation du processus de trempe aux exigences spécifiques des matériaux. Ce contrôle est essentiel pour obtenir les propriétés mécaniques souhaitées.

-

Productivité accrue: En éliminant le besoin de nettoyage après la trempe, le procédé réduit considérablement le temps de production et les coûts de main-d'œuvre, ce qui stimule la productivité globale.

-

Respect de l'environnement: L'absence de tout polluant environnemental, tel que des gaz ou des résidus nocifs, fait de cette méthode un choix durable et respectueux de l'environnement pour les processus de fabrication modernes.

Le four de trempe gazeuse sous vide à haute pression, avec sa conception avancée et ses capacités de performance, est particulièrement adapté au traitement d'une large gamme de pièces de haute précision fabriquées à partir de matériaux tels que l'acier rapide, l'acier matricé, l'acier inoxydable, l'acier allié et les alliages de titane. Ces fours sont conçus pour offrir des caractéristiques de refroidissement et de frittage rapides, garantissant que les composants traités répondent à des normes de qualité rigoureuses.

En résumé, la trempe gazeuse sous vide et à haute pression améliore non seulement les propriétés mécaniques des matériaux traités, mais s'aligne également sur les exigences industrielles contemporaines en matière d'efficacité, de précision et de respect de l'environnement.

La cémentation sous vide

La cémentation sous vide offre un contrôle précis de la profondeur de la cémentation et de la concentration superficielle de carbone, ce qui permet d'adapter les propriétés métallurgiques de la couche superficielle des pièces métalliques. Ce procédé, réalisé sous basse pression, améliore considérablement la dureté de la surface et la résistance à l'abrasion des composants traités, tout en préservant la malléabilité du noyau. Contrairement aux méthodes traditionnelles de cémentation atmosphérique, la cémentation sous vide est réalisée dans un environnement sous vide contrôlé, ce qui élimine l'émission de CO2 et d'autres gaz nocifs et en fait une alternative respectueuse de l'environnement.

L'efficacité de la cémentation sous vide est évidente dans sa capacité à atteindre une plus grande profondeur de cémentation que les méthodes conventionnelles. Cette pénétration plus profonde garantit que les avantages d'une concentration accrue de carbone en surface sont répartis plus uniformément, ce qui se traduit par des propriétés mécaniques supérieures et une durée de vie plus longue pour les pièces traitées. La post-carburation, la trempe et le revenu sont généralement effectués pour améliorer encore la durabilité et les performances des composants, en tirant parti des avantages de l'environnement sous vide pour obtenir des résultats optimaux.

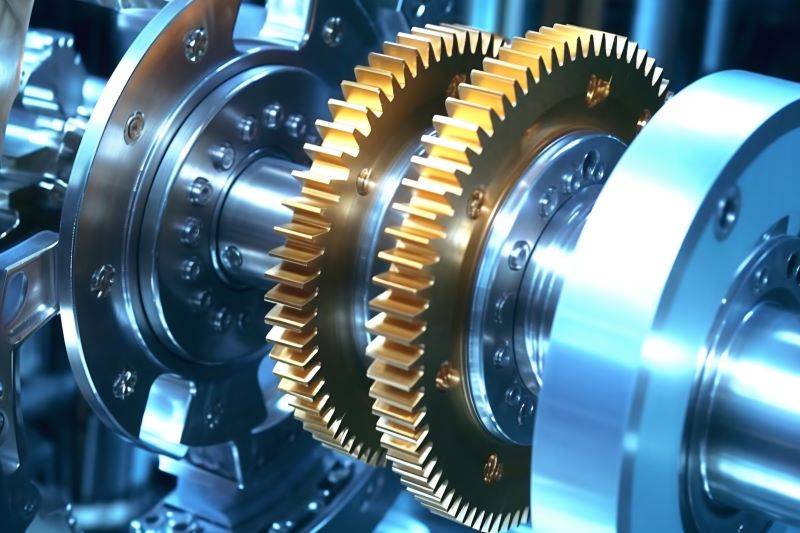

Dans les applications industrielles, la cémentation sous vide a été largement adoptée, en particulier pour les composants tels que les engrenages, pour lesquels une dureté de surface et une résistance à l'usure élevées sont essentielles. La technologie a été développée pour la première fois aux États-Unis dans les années 1950 et a évolué depuis avec le développement de différents types de fours de cémentation sous vide, ce qui en fait un élément essentiel de la production industrielle moderne.

Trempe sous vide

Le revenu sous vide est un processus critique qui garantit la préservation des avantages dérivés de la trempe sous vide. Cette technique est particulièrement essentielle pour maintenir l'intégrité des matériaux ayant subi une trempe sous vide, tels que les aciers rapides et les aciers alliés. L'objectif premier de la trempe sous vide est d'empêcher l'oxydation, la décarburation et la contamination de la surface, qui sont des problèmes courants dans les méthodes de traitement thermique conventionnelles.

Pour les outils de précision qui nécessitent plusieurs cycles de trempe à haute température et qui ne subissent pas de traitement post-chauffe de finition, la trempe sous vide est indispensable. Sans lui, les qualités supérieures obtenues par la trempe sous vide, telles qu'une surface lisse et non corrosive et une dureté uniforme, seraient compromises. Le processus de trempe sous vide consiste à réchauffer et à refroidir ces matériaux dans un four spécialisé, qui garantit un contrôle précis de la température et de la vitesse de refroidissement.

La synergie entre la trempe sous vide et le revenu est profonde. La trempe sous vide vise à améliorer les propriétés mécaniques des matériaux en induisant des transformations organisationnelles spécifiques. Ce processus entraîne souvent des contraintes résiduelles dans le matériau, ce qui peut nuire à ses performances à long terme. Le revenu sous vide résout ces problèmes en réduisant ou en éliminant les contraintes de trempe, améliorant ainsi la plasticité et la ténacité du matériau tout en maintenant sa dureté et sa résistance. Ce double processus garantit la stabilité des dimensions de la pièce, ce qui permet de répondre aux exigences rigoureuses de l'ingénierie de précision.

En résumé, le revenu sous vide n'est pas une simple étape facultative, mais un élément essentiel du processus de traitement thermique sous vide. Il préserve les avantages de la trempe sous vide et garantit que le produit final répond aux normes élevées de qualité et de durabilité exigées dans les applications industrielles de pointe.

Produits associés

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four de traitement thermique sous vide au molybdène

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Articles associés

- La physique des formes impossibles : comment l'emboutissage à chaud a redéfini l'acier à haute résistance

- De la poussière à la densité : la science microstructurale du pressage à chaud

- Vaincre le vide : Le pouvoir silencieux du pressage à chaud sous vide

- La physique de la permanence : comment les presses à chaud forgent le monde moderne

- Manual Lab Hydraulic Pellet Press : Guide complet pour la préparation de boulettes de haute qualité