Considérations sur la température

Températures de fonctionnement maximales et continues

Lors de la sélection d'un four tubulaire pour vos expériences en laboratoire, il est essentiel de s'assurer que la plage de température correspond précisément à vos exigences en matière de température maximale. Cela implique non seulement d'identifier la température maximale que le four peut atteindre, mais aussi de comprendre sa capacité à maintenir cette température de manière constante sur de longues périodes.

Principales mesures de température

- Température maximale: Il s'agit de la limite supérieure de la plage de température que le four peut atteindre. Il est essentiel de choisir un four dont la température maximale dépasse les besoins en température de pointe de votre expérience.

- Température de fonctionnement continu: Il s'agit de la température à laquelle le four peut fonctionner sans interruption pendant une durée prolongée. Elle est essentielle pour les expériences nécessitant des cycles de chauffage prolongés.

Importance de la plage de température

La plage de température du four a une incidence directe sur son adéquation à diverses applications. Par exemple, un four ayant une capacité de température maximale plus élevée peut être nécessaire pour les processus de synthèse ou de recuit à haute température. Inversement, pour les expériences impliquant des plages de température plus basses, un four avec une température maximale plus modeste mais une excellente stabilité de température peut être plus approprié.

Considérations pratiques

Lors de l'évaluation des fours, il convient de tenir compte des aspects pratiques suivants :

- Uniformité de la température: Assurez-vous que le four peut maintenir une distribution uniforme de la température sur toute la surface de l'échantillon, ce qui est essentiel pour obtenir des résultats expérimentaux cohérents.

- Efficacité thermique: Recherchez des fours offrant un rendement thermique élevé afin de minimiser la consommation d'énergie et les coûts d'exploitation.

En choisissant soigneusement un four en fonction de ces considérations de température, vous pouvez vous assurer que vos expériences de laboratoire sont menées dans des conditions optimales, conduisant à des résultats fiables et reproductibles.

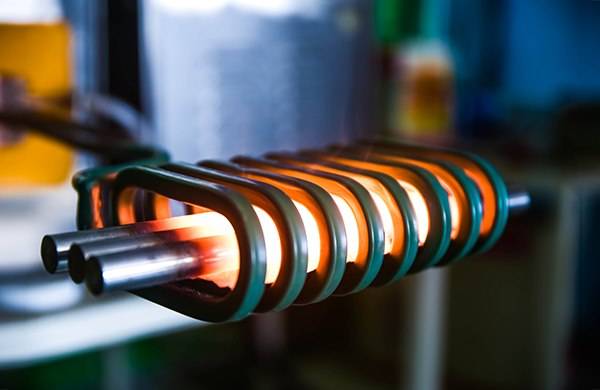

Éléments chauffants

Différents éléments chauffants jouent un rôle crucial dans la détermination de la température maximale de fonctionnement d'un four, chacun ayant ses propres caractéristiques et limites. Le choix de l'élément chauffant n'est pas simplement une question de préférence, mais une décision critique influencée par les exigences spécifiques du dispositif expérimental.

Principales options d'éléments chauffants

- Alliages Fe-Cr-Al: Ces alliages sont connus pour leur excellente résistance à l'oxydation à haute température, ce qui les rend appropriés pour les applications qui exigent une exposition soutenue à la chaleur.

- Alliages Ni-Cr-Al: Similaires au Fe-Cr-Al, ces alliages offrent une résistance et une durabilité élevées. Ils sont souvent utilisés dans des environnements nécessitant un contrôle précis de la température.

- Carbure de silicium: Réputés pour leur stabilité à haute température et leur résistance aux chocs thermiques, les éléments en carbure de silicium sont idéaux pour les fours fonctionnant à des températures extrêmes.

- MoSi2 (Disiliciure de molybdène): Ce matériau est apprécié pour sa capacité à former une couche de silice protectrice à haute température, empêchant toute oxydation supplémentaire et garantissant la longévité.

Considérations sur les matériaux

Le matériau de l'élément chauffant est fondamental pour déterminer ses performances. Par exemple,Nichromeun alliage courant contenant 80 % de nickel et 20 % de chrome, est largement utilisé en raison de sa grande résistance et de la formation d'une couche protectrice d'oxyde de chrome lors du premier chauffage. Cette couche empêche toute oxydation ultérieure, prolongeant ainsi la durée de vie de l'élément.

Section et diamètre

La section et le diamètre de l'élément chauffant ont un impact significatif sur sa résistance et, par conséquent, sur la quantité de chaleur générée. En règle générale, une section plus importante se traduit par une résistance plus faible, ce qui nécessite des diamètres plus importants pour les éléments fonctionnant à des températures plus élevées. Par exemple, les éléments utilisés dans les applications à faible puissance peuvent utiliser de petits rubans ou des fils de diamètre minuscule, tandis que les applications à haute température peuvent nécessiter des éléments dont le diamètre varie de 1/4″ à 1/2″ (6,35 à 12,7 mm).

Applications et défis

Dans les fours spécialisés tels que les fours d'endocarburation et les fours à vide, en particulier les systèmes de cémentation à basse pression (LPC), les éléments chauffants sont confrontés à des défis uniques. La conception doit soigneusement prendre en compte le passage des éléments à travers l'isolation et les structures en acier jusqu'aux connexions externes, afin de garantir des performances et une longévité optimales.

En comprenant ces nuances, les chercheurs peuvent prendre des décisions éclairées lors de la sélection des éléments chauffants pour leurs fours tubulaires, garantissant ainsi l'efficacité et la fiabilité de leurs expériences en laboratoire.

Taille de l'échantillon et sélection du creuset

Types de creusets

Le choix du creuset approprié est crucial pour garantir le succès de votre processus de traitement thermique, car chaque type est conçu pour résister à des plages de température et à des environnements chimiques spécifiques. Les creusets en quartz, par exemple, sont idéaux pour les applications nécessitant des températures allant jusqu'à 1200°C. Ces creusets sont fabriqués en quartz de haute pureté, qui offre une excellente résistance aux chocs thermiques et une contamination minimale.

En revanche, les creusets en alumine peuvent supporter des températures allant jusqu'à 1800°C, ce qui les rend adaptés à des applications plus exigeantes. L'alumine, ou oxyde d'aluminium, est connue pour son point de fusion élevé et son excellente résistance aux chocs thermiques et à la corrosion chimique. Cela en fait un choix privilégié pour les processus à haute température où la durabilité et la longévité sont primordiales.

| Type de creuset | Plage de température appropriée | Caractéristiques principales |

|---|---|---|

| Quartz | Jusqu'à 1200°C | Résistance élevée aux chocs thermiques, contamination minimale |

| Alumine | Jusqu'à 1800°C | Point de fusion élevé, excellente résistance aux chocs thermiques et à la corrosion chimique |

Outre ces deux types principaux, il existe de nombreux creusets spécialisés conçus pour des applications spécifiques. Par exemple, les creusets inertes fabriqués à partir de matériaux tels que le platine, le zirconium et le carbure de silicium sont utilisés dans les milieux scientifiques et industriels où une inertie extrême est nécessaire pour éviter toute réaction chimique avec le contenu. Ces creusets sont particulièrement utiles dans les processus où la contamination doit être strictement contrôlée, comme dans la production de métaux de haute pureté ou de céramiques avancées.

En résumé, le choix du creuset doit être guidé par les exigences de température spécifiques et l'environnement chimique de votre processus de traitement thermique. En sélectionnant le bon creuset, vous pouvez garantir des performances optimales et la longévité de votre équipement, tout en préservant l'intégrité de vos matériaux.

Diamètre du tube du four

Lors du choix du diamètre du tube du four, il est essentiel de prendre en compte le volume du creuset après chargement de l'échantillon. Cette décision a un impact direct sur l'efficacité du processus de traitement thermique. Le diamètre du tube du four doit être suffisant pour accueillir le creuset sans provoquer de contrainte mécanique ni compromettre l'uniformité du chauffage.

Pour les applications nécessitant des températures allant jusqu'à 1200°C, les tubes en quartz sont le meilleur choix. Le quartz est connu pour son excellente stabilité thermique et sa résistance aux chocs thermiques, ce qui le rend idéal pour les environnements à haute température. En outre, les tubes en quartz offrent une excellente transparence optique, ce qui peut s'avérer utile pour contrôler le processus de chauffage par inspection visuelle ou par des capteurs optiques.

Pour les applications à plus haute température, les tubes en acier inoxydable sont plus appropriés. L'acier inoxydable offre une résistance et une durabilité supérieures à des températures élevées, ce qui le rend capable de supporter des processus de traitement thermique dépassant 1200°C. En outre, les tubes en acier inoxydable sont moins sujets à la déformation mécanique dans des conditions de haute température, ce qui garantit l'intégrité de l'installation du four.

| Matériau | Plage de température appropriée | Caractéristiques principales |

|---|---|---|

| Quartz | Jusqu'à 1200°C | Excellente stabilité thermique, résistance aux chocs thermiques, transparence optique |

| Acier inoxydable | Au-dessus de 1200°C | Résistance supérieure, durabilité, moins sujet à la déformation mécanique |

Le choix du bon matériau pour le tube du four n'est pas seulement une question de résistance à la température ; il faut également tenir compte de la compatibilité chimique avec l'échantillon et le matériau du creuset. Par exemple, certains échantillons peuvent réagir avec le quartz ou l'acier inoxydable, ce qui nécessite l'utilisation de matériaux alternatifs tels que l'alumine ou les tubes en graphite.

En résumé, le choix du diamètre et du matériau du tube du four doit être basé sur une évaluation minutieuse du volume de l'échantillon, de la plage de température requise et des caractéristiques spécifiques des matériaux concernés. Cela permet de s'assurer que le four fonctionne efficacement et en toute sécurité, et qu'il fournit des résultats cohérents et fiables.

Considérations sur les zones de température

Fours à zone de température unique ou multiple

Lors de la sélection d'un four tubulaire pour une utilisation en laboratoire, l'une des décisions cruciales consiste à opter pour un four à zone de température unique ou à zone de température multiple. Ce choix dépend des exigences expérimentales spécifiques et de la complexité des gradients de température nécessaires.

Les fours à zones multi-températures offrent plusieurs avantages par rapport à leurs homologues à zone unique. Tout d'abord, ils offrentdes zones de température constante plus longuesqui sont essentielles pour les expériences nécessitant des périodes prolongées de chauffage uniforme. Ces zones garantissent que l'échantillon reste dans une plage de température étroite, avec des variations généralement inférieures à ±1°C, ce qui permet de maintenir l'homogénéité tout au long du processus.

En outre, les fours à zones multi-températures sont équipés pour gérerdes gradients de température plus complexes. Cette capacité est particulièrement utile pour les expériences qui impliquent des conditions de température variables sur toute la longueur du tube du four. Par exemple, certains matériaux peuvent nécessiter un traitement thermique différent à différents stades, et un four multizone peut répondre à ces divers besoins en contrôlant indépendamment la température de chaque zone.

En revanche, les fours à zone de température unique sont plus simples et souvent plus économiques, ce qui les rend adaptés aux expériences qui ne nécessitent pas la gestion sophistiquée de la température offerte par les modèles multi-zones. Cependant, ils sont limités dans leur capacité à fournir un chauffage uniforme sur de grandes distances ou à gérer des profils de température complexes.

Par conséquent, le choix entre les fours à zone de température unique et les fours à zones multiples doit être guidé par les exigences spécifiques de l'expérience, les modèles à zones multiples étant l'option préférée pour les expériences nécessitant un contrôle précis et complexe de la température.

Rôle des zones à température constante

Les zones à température constante jouent un rôle essentiel dans le maintien de l'intégrité et de la cohérence des résultats expérimentaux dans un four tubulaire. Ces zones sont méticuleusement conçues pour fournir un chauffage uniforme sur l'ensemble de l'échantillon, en veillant à ce que les variations de température soient minimales. En général, les différences de température à l'intérieur de ces zones sont maintenues à moins de ±1°C, ce qui est crucial pour les expériences nécessitant un contrôle thermique précis.

Par exemple, dans le domaine de la science des matériaux, où les propriétés des matériaux peuvent être modifiées de manière significative par des fluctuations de température même mineures, l'uniformité fournie par des zones de température constante est indispensable. Cette précision est obtenue grâce à des éléments chauffants avancés et à des systèmes de contrôle de la température sophistiqués qui surveillent et ajustent la température en temps réel.

En outre, dans des applications telles que la croissance cristalline ou le dépôt chimique en phase vapeur, où le processus est très sensible aux gradients de température, l'utilisation de fours à zones multi-températures devient essentielle. Ces fours offrent des zones de température constante étendues, permettant des profils de température plus complexes qui peuvent simuler diverses conditions expérimentales. Cette capacité améliore non seulement la polyvalence du four, mais élargit également la gamme d'expériences qui peuvent être menées avec une précision et une reproductibilité élevées.

Fonctions du four

Systèmes de base et avancés

Lorsque vous choisissez un four tubulaire pour votre laboratoire, vous avez la possibilité de choisir entre des systèmes de base et des systèmes avancés, chacun adapté à des besoins expérimentaux spécifiques. Les fours tubulaires de base offrent des performances fiables pour les processus de chauffage et de recuit généraux, ce qui en fait un choix rentable pour de nombreuses applications. Cependant, pour les traitements plus spécialisés, les systèmes avancés offrent des capacités améliorées qui peuvent avoir un impact significatif sur les résultats expérimentaux.

Par exemple, les systèmes de dépôt chimique en phase vapeur assisté par plasma (PECVD) sont conçus pour la croissance du graphène, un matériau connu pour ses propriétés électriques et thermiques exceptionnelles. Ces systèmes utilisent le plasma pour améliorer le processus de dépôt, ce qui permet un contrôle précis des propriétés du matériau.

Les fours à tubes verticaux constituent une autre option avancée, particulièrement adaptée aux processus de trempe. Ces fours offrent un transfert de chaleur efficace et des vitesses de refroidissement rapides, ce qui est essentiel pour obtenir les changements microstructuraux souhaités dans des matériaux tels que l'acier.

Les fours à haute pression et à vide offrent une polyvalence supplémentaire, permettant des traitements spécialisés qui nécessitent des atmosphères contrôlées. Ces systèmes peuvent supporter des conditions extrêmes, ce qui les rend idéaux pour les expériences impliquant la synthèse à haute pression, le recuit sous vide ou l'étude des matériaux dans des environnements à faible teneur en oxygène.

| Type de système | Application | Caractéristiques principales |

|---|---|---|

| Fours tubulaires de base | Chauffage général, recuit | Performance rentable et fiable |

| Systèmes PECVD | Croissance du graphène | Dépôt assisté par plasma, contrôle précis des propriétés |

| Fours tubulaires verticaux | Trempe | Transfert de chaleur efficace, vitesse de refroidissement rapide |

| Fours à haute pression/vide | Traitements spécialisés (synthèse à haute pression, recuit sous vide) | Atmosphères contrôlées, traitement des conditions extrêmes |

En comprenant les capacités uniques de ces systèmes, vous pouvez prendre une décision éclairée qui correspond à vos exigences expérimentales et à vos objectifs de recherche.

Capacités spéciales

Lors de la sélection d'un four tubulaire pour laboratoire, il est essentiel d'envisager des modèles dotés de fonctions spécialisées qui répondent à des besoins expérimentaux uniques. L'une de ces caractéristiques est lefour tubulaire rotatifqui garantit un traitement thermique uniforme en faisant tourner continuellement l'échantillon à l'intérieur du four. Cette rotation permet d'obtenir une distribution homogène de la température, ce qui est crucial pour les expériences nécessitant un contrôle thermique précis.

Les fours conçus pour lele traitement à l'hydrogène. Ces modèles sont conçus pour traiter des environnements riches en hydrogène, ce qui les rend idéaux pour les applications en science des matériaux où les processus d'hydrogénation sont critiques. En outre, il existe des fours spécialement conçus pourles études de corrosion à haute température. Ces unités sont conçues pour supporter et simuler les conditions extrêmes qui provoquent la dégradation des matériaux, ce qui permet d'obtenir des informations précieuses sur la durabilité et les performances de divers matériaux soumis à de fortes contraintes thermiques et chimiques.

En optant pour un four doté de ces capacités spéciales, les chercheurs peuvent s'assurer que leurs montages expérimentaux sont non seulement robustes, mais aussi adaptés aux exigences spécifiques de leurs projets. Ce niveau de personnalisation améliore la précision et la fiabilité des résultats, contribuant en fin de compte à des découvertes scientifiques plus significatives et ayant plus d'impact.

Sélection des pompes à vide

Systèmes à faible vide

Lors de la sélection d'une pompe à vide pour les systèmes à faible vide, il est essentiel de s'assurer que la pompe choisie est entièrement compatible avec les exigences opérationnelles du four. Cette compatibilité va au-delà des simples niveaux de pression ; elle inclut des considérations sur le débit, la vitesse de pompage et la capacité à traiter les gaz ou les vapeurs spécifiques que le four peut produire pendant son fonctionnement.

Par exemple, une pompe à palettes est souvent préférée pour les applications à faible vide en raison de sa capacité à maintenir un niveau de vide stable tout en fonctionnant en continu. Ces pompes sont connues pour leur fiabilité et leur faible maintenance, ce qui les rend idéales pour les laboratoires où les temps d'arrêt sont coûteux.

En outre, le choix de la pompe à vide doit s'aligner sur la conception générale du four et sur les matériaux traités. Par exemple, si le four est utilisé pour des expériences impliquant des composés organiques volatils, une pompe avec un ballast à gaz intégré peut être nécessaire pour éviter la condensation et les dommages consécutifs au mécanisme de la pompe.

En résumé, la sélection d'une pompe à vide pour les systèmes à vide poussé est un processus nuancé qui nécessite une attention particulière aux paramètres opérationnels du four et aux exigences spécifiques des expériences menées. En s'assurant de la compatibilité et de la fonctionnalité des pompes, les laboratoires peuvent optimiser l'efficacité et la longévité de leurs systèmes à vide.

Produits associés

- Four de laboratoire tubulaire multi-zones

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four rotatif à vide de laboratoire Four rotatif à tube

Articles associés

- La Géométrie de la Chaleur : Ingénierie de l'Environnement Thermique Parfait

- Installation d'un raccord de four tubulaire Té

- Explorer l'utilisation d'un four à chambre pour des applications industrielles et de laboratoire

- Un guide complet des fours tubulaires divisés : applications, caractéristiques

- Explorer les principales caractéristiques des fours à tubes chauffants